روغن صنعتی کنگاور ویژه سنگبری و خطوط برش؛ کاهش سایش گیربکس

صنایع سنگبری در شهرستان کنگاور بهدلیل موقعیت جغرافیایی و حضور گسترده کارگاههای فرآوری سنگ مرمر، تراورتن و گرانیت، نیاز مداوم به سیستمهای روانکاری مطمئن دارند. در این کارگاهها، گیربکسها، ارههای برش و سیستمهای نقاله تحت بارهای شدید، شوکهای مکانیکی، گردوغبار سنگ و دمای متغیر قرار میگیرند؛ شرایطی که انتخاب اشتباه روغن صنعتی را به یکی از اصلیترین دلایل خرابی تجهیزات تبدیل میکند.

روغن صنعتی ویژه سنگبری، برخلاف روانکارهای عمومی، باید توانایی تحمل فشارهای شدید (Extreme Pressure)، جلوگیری از اکسیداسیون سریع و پایداری فیلم روغن را در محیطهای آلوده و پرفشار داشته باشد. در چنین شرایطی، روغن صنعتی مناسب میتواند تا ۴۰٪ سایش دندهها و یاتاقانها را کاهش دهد و بازدهی گیربکس را در طولانیمدت حفظ کند.

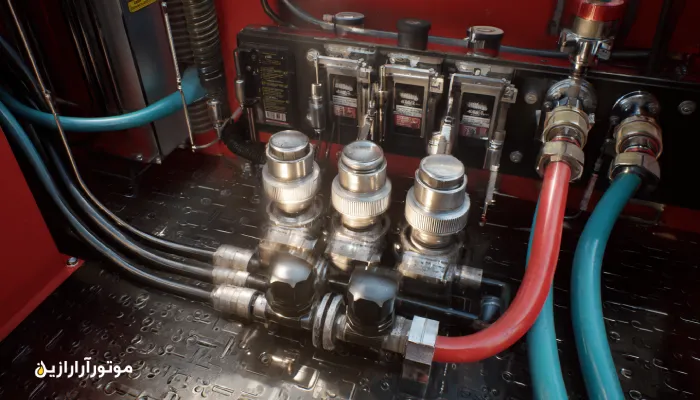

موتورازین به عنوان تأمینکننده تخصصی روانکارهای صنعتی در غرب کشور، با شناخت دقیق از اقلیم کنگاور و نیاز واقعی کارگاههای سنگبری، مجموعهای از روغنهای صنعتی EP با گریدهای ISO VG 68، 150 و 220 را معرفی میکند که برای دندههای باز، گیربکسهای خطوط برش، نقالهها و سیستمهای بالابر طراحی شدهاند. این روغنها با فرمولاسیون ضد سایش و خاصیت جداپذیری گرد و آب، مانع از چسبیدن ذرات سنگ به سطح فلز و کاهش راندمان تجهیزات میشوند.

انتخاب درست روغن صنعتی در کنگاور، نهتنها یک تصمیم فنی بلکه یک سرمایهگذاری اقتصادی در کاهش توقف خطوط، تعمیرات و مصرف انرژی است.

سنگبری در کنگاور؛ گردوغبار سنگ، شوکهای ضربهای و چالشهای گیربکس

کنگاور از قطبهای مهم سنگبری در استان کرمانشاه است؛ دهها کارگاه فعال در این منطقه روزانه سنگهای تراورتن، مرمر و گرانیت را برش، صیقل و فرآوری میکنند. اما در پس این تولید چشمگیر، یکی از جدیترین چالشهای فنی، فرسایش زودرس گیربکسها و یاتاقانها در خطوط برش است. دلیل اصلی؟ ترکیب همزمان سه عامل خطرناک: گردوغبار سنگ، بارهای ضربهای و نوسان دمای محیط.

در حین برش سنگ، ذرات ریز پودر سنگ در هوا معلق میشوند و بهتدریج وارد محفظههای باز گیربکس، یاتاقان یا سیستمهای انتقال نیرو میگردند. این ذرات بهعنوان سایشدهندههای میکروسکوپی (Abrasive Particles) عمل کرده و به مرور زمان سطح دندهها را خراش میدهند. نتیجه: کاهش گشتاور مؤثر، افزایش صدا، لرزش و در نهایت شکست مکانیکی دندهها.

عامل دوم، شوکهای ضربهای ناشی از شروع یا توقف ناگهانی دستگاههاست. گیربکسها در خطوط سنگبری معمولاً تحت گشتاورهای لحظهای بالا قرار میگیرند. در این حالت، تنها روانکارهایی با افزودنیهای فشار بالا (EP Additives) میتوانند از شکست لایه روغن جلوگیری کنند.

در نهایت، نوسان دمایی بین صبحهای سرد و ظهرهای گرم در کنگاور باعث تغییر ویسکوزیته روغن میشود. اگر گرید روغن انتخابی مناسب نباشد (مثلاً ویسکوزیته پایینتر از VG150 در تابستان)، فیلم روغن نازک شده و تماس فلز به فلز افزایش مییابد.

راهکار مؤثر، استفاده از روغن صنعتی با پایداری حرارتی بالا، مقاومت در برابر آلودگی سیلیسی و افزودنیهای EP است که مانع شکست فیلم روغن در شرایط بحرانی میشود.

ویژگیهای فنی روغن صنعتی مناسب سنگبری و خطوط برش

در سیستمهای سنگبری و خطوط برش، روانکار نه فقط یک «مایع لغزاننده»، بلکه یک عامل حفاظتی و خنککننده حیاتی است. روغن صنعتی مخصوص این صنعت باید بتواند از دندهها، یاتاقانها و چرخدندههای تحت فشار بالا محافظت کند، گرما را دفع نماید و مانع از تشکیل رسوبات شود.

۱. مقاومت در برابر فشار شدید (Extreme Pressure – EP)

در گیربکسهای سنگبری، فشار تماس بین دندهها گاهی به بیش از ۳۰۰۰ مگاپاسکال میرسد. روغنهای مجهز به افزودنیهای EP مانند گوگرد-فسفر (Sulfur-Phosphorus Compounds)، با تشکیل لایهای نازک و مقاوم روی سطح فلز، مانع از تماس مستقیم دندهها میشوند. این افزودنیها، سایش چسبنده (Adhesive Wear) را تا ۵۰٪ کاهش میدهند.

۲. مقاومت در برابر اکسیداسیون و حرارت

دمای بالای ناشی از اصطکاک میتواند به سرعت روغن را تجزیه کند. وجود آنتیاکسیدانها و پایدارکنندههای حرارتی باعث میشود روغن در دمای ۱۰۰ تا ۱۲۰ درجه سانتیگراد نیز پایداری خود را حفظ کند و از تولید لجن (Sludge) جلوگیری شود.

۳. جداپذیری آب و گرد سنگ

در محیط سنگبری، تماس روغن با آب و ذرات سنگ اجتنابناپذیر است. روغن مناسب باید دارای خاصیت Demulsibility بالا باشد تا بتواند آب را سریع جدا کند و مانع از امولسیون شدن گردد. این ویژگی عمر یاتاقانها و چرخدندهها را بهطور محسوسی افزایش میدهد.

۴. خاصیت ضدکف و ضد زنگ

افزودنیهای Anti-Foam و Rust Inhibitor باعث میشوند روغن در جریان سریع پمپها و چرخدندهها کف نکند و در تماس با رطوبت یا بخار آب، زنگزدگی در سطوح فلزی رخ ندهد.

برای خطوط برش کنگاور، ترکیب ایدهآل شامل روغن دنده EP با گرید ISO VG 150 یا 220، مقاومت بالا در برابر اکسیداسیون و Demulsibility بیش از ۹۰٪ است؛ ترکیبی که تعادل بین روانکاری، خنککنندگی و محافظت را تضمین میکند.

انتخاب گرید مناسب (ISO VG) بر اساس نوع خط، دما و فشار کاری در کنگاور

انتخاب درست گرید روغن صنعتی، مهمترین تصمیم برای عملکرد پایدار سیستمهای برش سنگ است. گرید یا ویسکوزیته (Viscosity Grade) تعیینکننده ضخامت فیلم روغن در دما و فشار مشخص است. اگر گرید پایینتر از حد نیاز انتخاب شود، تماس فلز به فلز افزایش یافته و سایش شدید رخ میدهد؛ اگر گرید بیش از حد بالا باشد، اصطکاک و دمای کاری افزایش یافته و مصرف انرژی بالا میرود.

۱. شرایط آبوهوایی و دمای محیط کنگاور

دمای میانگین در کنگاور بین ۵ تا ۳۵ درجه سانتیگراد نوسان دارد. این یعنی روغن باید در هوای خنک صبح و گرمای ظهر عملکرد پایدار داشته باشد. در چنین اقلیمی، ISO VG 150 گزینه مناسبی برای اغلب گیربکسهای خطوط برش و نقالهها است، چون تعادل ایدهآلی بین روانکاری و جریانپذیری دارد.

۲. تجهیزات با بار بالا و شوک ضربهای

برای ارههای دیسکی بزرگ، گیربکسهای انتقال نیرو و بالابرهای سنگ، گرید ISO VG 220 پیشنهاد میشود. این گرید در مقابل فشار بالا و لرزشهای ناگهانی مقاومتر است و از شکست لایه روغن جلوگیری میکند.

۳. سیستمهای سبکتر یا سرعت بالا

در سیستمهای هیدرولیک ارههای کوچک یا نقالههای کمبار، گرید ISO VG 68 یا 100 مناسب است. این روغنها بهسرعت پمپاژ میشوند و افت حرارتی کمتری دارند.

۴. نکته حیاتی: تطبیق با توصیه سازنده

همیشه باید برچسب فنی سازنده تجهیزات (OEM Recommendation) بررسی شود؛ چرا که حتی اختلاف یک گرید در ویسکوزیته میتواند دمای کاری را تا ۱۰ درجه تغییر دهد.

برای اقلیم کنگاور، ترکیب دو گرید VG150 (عمومی) و VG220 (بار سنگین) بهترین انتخاب برای گیربکسهای خطوط برش است؛ و بررسی سالانه آزمایشگاهی (Viscosity @ 40°C و TBN/TAN) ضامن پایداری روغن خواهد بود.

طراحی سیستم روانکاری و برنامه پایش وضعیت روغن در خطوط برش سنگ

روانکاری مؤثر در صنایع سنگبری، تنها به انتخاب نوع روغن محدود نمیشود؛ بلکه نیازمند طراحی دقیق سیستم گردش، فیلتر، پایش و تعویض منظم است. در محیطهای صنعتی مانند کنگاور که گردوغبار سنگ دائماً در هوا معلق است، سیستمهای روانکاری باید چندلایه و کنترلپذیر طراحی شوند.

۱. طراحی مسیر گردش روغن

در خطوط برش سنگ، بهتر است از سیستم گردش بسته (Closed-Loop) استفاده شود تا ذرات گرد و غبار وارد مسیر روغن نشوند. نصب فیلترهای با دقت ۱۰ میکرون یا کمتر در مسیر برگشت (Return Line Filter) کمک میکند تا آلودگی سیلیسی بهطور مؤثری حذف شود. همچنین قرار دادن Breather Filter روی مخزن مانع از ورود گرد سنگ در زمان تنفس مخزن میشود.

۲. پایش سلامت روغن (Condition Monitoring)

نمونهبرداری ماهانه از روغن و ارسال به آزمایشگاه برای بررسی ویسکوزیته در ۴۰°C و ۱۰۰°C، مقدار آب، آلودگی ذرات و شاخص اسیدی (TAN) یکی از اصول طلایی نگهداری پیشگیرانه است. با این روش میتوان قبل از وقوع آسیبهای سنگین، از تغییر کیفیت روغن آگاه شد.

۳. برنامه تعویض و فیلتراسیون

در کارگاههای سنگبری، فاصله تعویض روغن گیربکس معمولاً هر ۲۰۰۰ تا ۲۵۰۰ ساعت کارکرد است. با اجرای سیستم فیلتراسیون دائمی، این عدد میتواند تا ۳۵۰۰ ساعت افزایش یابد بدون اینکه کیفیت روانکاری افت کند.

۴. استاندارد تمیزی روغن

پیشنهاد میشود که روغن مورد استفاده مطابق با استاندارد تمیزی ISO 4406 کد 18/16/13 یا پایینتر نگه داشته شود؛ سطحی که عمر دندهها را تا ۳ برابر افزایش میدهد.

طراحی و پایش منظم روانکاری، همانند بیمه برای تجهیزات است. با اجرای یک برنامه منظم فیلتراسیون و تست روغن، کارگاههای سنگبری کنگاور میتوانند هزینههای خرابی گیربکس را تا ۵۰٪ کاهش دهند.

طراحی سیستم روانکاری و پایش وضعیت روغن در خطوط برش

در کارگاههای سنگبری کنگاور، طراحی دقیق سیستم روانکاری حیاتی است. بهترین ساختار، سیستم بسته با فیلتر بازگشتی ۱۰ میکرونی است تا ذرات سنگ به مدار روغن نفوذ نکنند. استفاده از فیلتر تنفسی روی مخزن نیز مانع از ورود گرد و غبار در زمان تهویه میشود.

برای کنترل کیفیت روغن، نمونهبرداری ماهانه و سنجش ویسکوزیته، TAN، آب و آلودگی ذرات توصیه میشود. این پایش منظم، کاهش ناگهانی کیفیت روغن را قبل از آسیب به گیربکس آشکار میکند.

بهطور میانگین، تعویض هر ۲۵۰۰ ساعت برای روغن گیربکسهای خطوط برش مناسب است و با فیلتراسیون دائمی میتوان این عدد را تا ۳۵۰۰ ساعت افزایش داد.

پایش علمی روغن و رعایت استاندارد تمیزی ISO 4406 (18/16/13)، عمر دندهها را ۳ برابر افزایش میدهد و از توقف خط جلوگیری میکند.

سوالات متداول

1. بهترین گرید روغن صنعتی برای گیربکس خطوط برش سنگ در کنگاور چیست؟

در اقلیم متغیر کنگاور، ISO VG 150 و 220 مناسبترین گریدها برای گیربکسهای سنگبری هستند. گرید 150 برای شرایط عمومی و گرید 220 برای بارهای سنگین یا شوکهای ضربهای کاربرد دارد.

2. هر چند وقت یکبار باید روغن گیربکس در خطوط سنگبری تعویض شود؟

بهصورت استاندارد، هر ۲۵۰۰ ساعت کارکرد باید روغن تعویض شود. در صورت استفاده از سیستم فیلتراسیون دائمی، این زمان تا ۳۵۰۰ ساعت قابل افزایش است.

3. چگونه میتوان از ورود گرد و غبار سنگ به روغن جلوگیری کرد؟

استفاده از سیستم روانکاری بسته، فیلتر ۱۰ میکرونی و فیلتر تنفسی (Breather Filter) بهترین روش برای جلوگیری از آلودگی سیلیسی است.

4. آیا روغنهای صنعتی معمولی برای خطوط برش سنگ مناسباند؟

خیر. روغنهای عمومی فاقد افزودنیهای EP و Demulsibility بالا هستند و نمیتوانند در برابر فشار زیاد و آلودگی سنگ مقاومت کنند. باید از روغنهای مخصوص EP Gear Oil یا Hydraulic HVLP استفاده شود.

نتیجهگیری

در خطوط برش سنگ کنگاور، انتخاب روغن صنعتی مناسب تنها یک انتخاب فنی نیست، بلکه تصمیمی اقتصادی و راهبردی برای دوام تجهیزات و پایداری تولید است. استفاده از روغنهای EP با گریدهای ISO VG 150 و 220، اجرای سیستم فیلتراسیون ۱۰ میکرونی، و پایش ماهانه کیفیت روغن، سه عامل کلیدی هستند که میتوانند تا ۵۰٪ از هزینههای تعمیرات گیربکس و توقف تولید را کاهش دهند.

اگر در کارگاههای سنگبری یا خطوط فرآوری سنگ در کنگاور فعالیت میکنید، پیشنهاد میشود برای انتخاب دقیق روغن متناسب با شرایط کاری خود، از مشاوره فنی رایگان موتورازین استفاده کنید.

- هماکنون درخواست مشاوره یا استعلام قیمت همکاری را ثبت کنید.

- پشتیبانی تخصصی روانکارهای صنعتی در کرمانشاه و کنگاور

- تحویل سریع اصالت تضمینشده، ارائه COA و MSDS

موتورازین شبکه تخصصی تأمین و پخش روغن موتور و روانکارهای صنعتی در ایران است. این برند با همکاری تولیدکنندگان معتبر داخلی، خدماتی شامل مشاوره فنی، آنالیز روغن، تأمین عمده، ارسال سریع و پشتیبانی پس از فروش را به صنایع سراسر کشور ارائه میدهد.

موتورازین با تمرکز بر اصالت کالا، قیمت همکاری، و خدمات تحویل در محل پروژه، انتخاب اول اتوسرویسها و صنایع سنگین در ایران است.