در دنیای امروز که هزینههای توقف تولید، خرابی تجهیزات و تعویض قطعات صنعتی سر به فلک میکشد، استفاده صحیح از روانکارهای صنعتی یک الزام غیرقابل چشمپوشی است. روانکارهایی نظیر روغنهای هیدرولیک، گریسهای صنعتی و روغندندهها نقش حیاتی در حفظ راندمان، کاهش اصطکاک و جلوگیری از سایش دارند.

با این حال، بسیاری از تعمیرگاههای تخصصی و شرکتهای خدمات نگهداری صنعتی (PM) به دلیل اشتباهات رایج در مصرف روانکار، عمر تجهیزات را کاهش میدهند و هزینههای نگهداری را افزایش میدهند. در این مقاله، ۱۰ خطای رایج در استفاده از روانکارهای صنعتی را بررسی کرده و راهکارهایی عملی برای جلوگیری از آنها ارائه میکنیم.

1.استفاده از روانکار نامناسب با شرایط کاری

چرا انتخاب دقیق روانکار مهم است؟

انتخاب روانکار متناسب با نوع ماشینآلات، دمای کاری، فشار و سرعت حرکت قطعات، از اصول پایه نگهداری صنعتی است. استفاده از روغن یا گریس با ویسکوزیته یا فرمول اشتباه میتواند منجر به افزایش اصطکاک، فرسایش قطعات و خرابی سیستم شود.

توصیه کاربردی:

- همیشه به برگه اطلاعات فنی (TDS) و برگه ایمنی (MSDS) روانکار مراجعه کنید.

- از مشاوره تأمینکنندگان معتبر مثل شرکت موتور آرا رازین بهرهمند شوید.

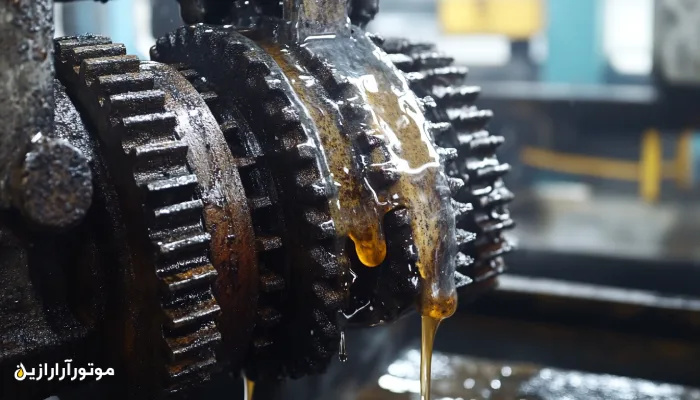

2.اختلاط روانکارهای ناسازگار

اختلاط دو نوع روانکار از برند یا پایه متفاوت میتواند منجر به واکنشهای شیمیایی، از دست رفتن خواص ضدسایش یا اکسید شدن سریع شود.

چکلیست عملی:

- هیچگاه روانکار جدید را بدون شستشوی مخزن به روانکار قدیمی اضافه نکنید.

- از پایگاههای شیمیایی روانکار (مینرال، سنتتیک، بیس استر و…) آگاهی داشته باشید.

3.تعویض دیرهنگام روانکار

برخی تعمیرگاهها تصور میکنند تا زمانی که موتور یا گیربکس کار میکند، نیازی به تعویض روغن نیست. در حالی که تأخیر در تعویض، منجر به اکسیداسیون روانکار، افت روانکنندگی و تشکیل رسوب میشود.

شاخصهایی برای زمان تعویض:

- ساعات کارکرد دستگاه (به جای کیلومتر)

- نتایج آنالیز روغن

- شرایط محیطی (رطوبت، دمای بالا، گرد و غبار)

4.روانکاری بیش از حد (Over-lubrication)

گریسکاری بیش از اندازه، بهویژه در یاتاقانها، باعث افزایش دمای کاری، فشار وارده به واشرها و حتی پارگی درزبندها میشود.

راهحل:

- از پمپهای کالیبره شده برای گریسکاری استفاده کنید.

- برنامه PM شما باید شامل مقدار دقیق روانکار در هر نقطه باشد.

5.نداشتن برنامهریزی منظم برای روانکاری

برخی شرکتها روانکاری را تنها در زمان بروز مشکل انجام میدهند. در حالی که روانکاری پیشگیرانه (Preventive Lubrication) باید بخشی از برنامه PM باشد.

راهکار:

- طراحی چکلیستهای زمانبندیشده ماهانه و هفتگی

- استفاده از سیستمهای دیجیتال CMMS

۶.ذخیرهسازی نادرست روانکار

نگهداری روانکارها در دمای بالا، کنار مواد شیمیایی یا در ظروف باز، خواص فیزیکی و شیمیایی آن را تغییر میدهد.

نکات ایمنی:

- نگهداری در دمای ۱۰ تا ۳۰ درجه

- ظروف پلمپشده و دارای برچسب مشخصات

- استفاده از قفسهبندی مجزا و سایهدار

۷.روانکاری بدون تمیزکاری سطح

عدم تمیزکاری سطح قطعه قبل از گریسکاری یا روغنکاری باعث ورود ذرات ساینده به سیستم و خرابی زودرس میشود.

ابزار پیشنهادی:

- دستمالهای بدون پرز صنعتی

- اسپریهای شوینده خشک (Dry Cleaners)

- برس آنتیاستاتیک

۸.بیتوجهی به آنالیز روغن

تحلیل روغن مصرفشده (Used Oil Analysis) اطلاعاتی دقیق درباره سلامت روانکار و قطعه ارائه میدهد. نادیدهگرفتن آن یک فرصت از دسترفته برای پیشبینی خرابی است.

فاکتورهای آنالیز مهم:

- ویسکوزیته

- میزان آلودگی

- فلزات فرسایشی

- نقطه اشتعال

۹.استفاده از برندهای غیرمعتبر

روغنهای متفرقه و بدون مجوز رسمی، نهتنها استاندارد نیستند، بلکه ممکن است حاوی ترکیبات تقلبی و خطرناک باشند.

توصیه اکید:

- فقط از برندهای دارای استاندارد API، ISO، DIN استفاده کنید.

- تأمین روانکار خود را از شرکتهای دارای گواهینامه کیفیت مانند موتور آرا رازین انجام دهید.

۱۰.عدم آموزش پرسنل روانکار

پرسنل نگهداری اغلب بدون آموزش تخصصی روانکاری مشغول به کار میشوند که میتواند منجر به خطاهای جدی در اجرا شود.

راهکار کاربردی:

- برگزاری دورههای آموزشی درونسازمانی

- تهیه دفترچه راهنمای روانکاری برای هر دستگاه

- دریافت مشاوره از متخصصان روانکار صنعتی

نتیجهگیری

روانکاری صحیح بهعنوان یکی از ارکان نگهداری پیشگیرانه، نقش اساسی در عمر و بهرهوری ماشینآلات دارد. با پرهیز از ۱۰ خطای رایج بیانشده، میتوان نهتنها هزینههای تعمیر و توقف تولید را کاهش داد، بلکه طول عمر تجهیزات صنعتی را نیز افزایش داد. اتخاذ رویکرد حرفهای و همکاری با تأمینکنندگان معتبر روانکار، مسیر موفقیت را برای تعمیرگاهها و واحدهای صنعتی هموار میکند.

سوالات متداول

۱. آیا میتوان دو نوع روغن صنعتی با پایه متفاوت را مخلوط کرد؟

خیر، ترکیب دو روغن با پایه متفاوت میتواند منجر به ایجاد لجن، تغییر خواص روانکاری و خرابی سیستم شود.

۲. روانکاری بیش از حد به چه مشکلاتی منجر میشود؟

باعث افزایش فشار در سیستم، نشت روانکار، افزایش دما و در نهایت آسیب به قطعات میشود.

۳. بهترین روش برای تعیین زمان تعویض روغن چیست؟

تحلیل آزمایشگاهی روغن مصرفشده در کنار پایش ساعات کارکرد دستگاه، دقیقترین روش است.

۴. آیا استفاده از برندهای ارزان روانکار صرفهجویی محسوب میشود؟

خیر، روانکار بیکیفیت باعث خرابیهای زودهنگام و هزینههای تعمیر بالاتر میشود.

شرکت موتورآرارازین، یکی از تأمینکنندگان تخصصی و قابلاعتماد روانکارهای صنعتی در ایران، با تمرکز بر ارائه روغنها و گریسهای باکیفیت مطابق با استانداردهای بینالمللی فعالیت میکند. این شرکت با ارائه مشاوره تخصصی، پشتیبانی فنی و تنوع گسترده محصولات برای صنایع مختلف، به عنوان شریک راهبردی تعمیرگاهها، شرکتهای خدمات نگهداری صنعتی و کارخانههای بزرگ شناخته میشود. بهرهگیری از تیم فنی مجرب و محصولات اصل، موتور آرا رازین را به انتخاب اول بسیاری از فعالان حوزه صنعت تبدیل کرده است.