از طریق یکی از شماره های زیر با ما تماس بگیرید

چرا «تأمین تخصصی روغن صنعتی در ارومیه» تفاوت میسازد؟ تحلیل اقلیم، لجستیک مرزی و تنوع صنایع استان

در نگاه اول شاید تأمین روغن صنعتی تنها به «خرید یک محصول مصرفی» خلاصه شود، اما وقتی پای ارومیه و کل آذربایجان غربی به میان میآید، مسئله بسیار فراتر از خرید ساده است؛ اینجا انتخاب یک روانکار درست میتواند تعیینکنندهی عمر تجهیزات، هزینههای نگهداری و حتی بقای خط تولید باشد.

ارومیه به عنوان مرکز استان آذربایجان غربی، موقعیت ویژهای دارد: زمستانهای سرد با دمای زیر صفر، تابستانهای نسبتاً گرم و خشک، گردوغبار ناشی از فعالیتهای کشاورزی و وجود سردخانههای عظیم برای ذخیره میوه (بهویژه سیب و انگور). این شرایط باعث میشود انتخاب گرید و ادتیو روانکار نه یک انتخاب عادی، بلکه تصمیمی استراتژیک برای صنایع باشد.

بهطور مثال، HVLP 68 در لیفتراکهای سردخانهای ارومیه میتواند جلوی کاویتاسیون در دماهای پایین را بگیرد؛ یا در گیربکسهای سنگین معادن تکاب و نقده، تنها استفاده از روغن EP 220/320 قادر است لایهی حفاظتی مطمئنی ایجاد کند تا دندهها در برابر بارهای شوکی خردایش سنگ آسیب نبینند.

از سوی دیگر، دسترسی مرزی استان با ماکو، بازرگان و پلدشت فرصتی برای صنایع صادراتمحور فراهم میکند؛ اما همین موقعیت مرزی، نیاز به لجستیک روانکار مطمئن و پایدار را دوچندان میسازد. تصور کنید کامیونهای صادراتی که از بوکان و پیرانشهر به سمت ترکیه در حرکتاند، اگر در میانه مسیر به دلیل استفاده از روغن بیکیفیت دچار توقف شوند، کل زنجیره تأمین مرزی تحتتأثیر قرار میگیرد.

نکته طلایی:

- در اقلیمهای با نوسان دمایی بالا (ارومیه/سلماس/مهاباد)، استفاده از HVLP به جای HLP مزیت قابلتوجهی در جلوگیری از تغییر ویسکوزیته دارد.

- برای شهرستانهای مرزی (ماکو/چالدران/پلدشت)، انتخاب روغنهای با استاندارد بینالمللی مانند DIN 51524 و ISO 12925 علاوه بر افزایش عمر تجهیزات، امکان عبور از ممیزیهای صادراتی را نیز فراهم میکند.

در سردخانههای میاندوآب که روزانه صدها تُن سیب ذخیره میشود، بارها دیده شده استفاده از روغن هیدرولیک نامناسب (ISO VG 32 به جای HVLP 46) باعث یخزدگی و اختلال در سیستم لیفتراک شده است. پس از تغییر به HVLP 46، نهتنها توقفها کاهش یافت بلکه مصرف انرژی هم حدود ۷٪ پایین آمد. این نمونه نشان میدهد حتی انتخاب ظاهراً جزئی یک روغن، چه تأثیر بزرگی بر کل سیستم دارد.

اگر خط تولید یا ناوگان شما در ارومیه یا دیگر شهرستانهای آذربایجان غربی فعال است، همین حالا میتوانید با مشاوران فنی موتورازین تماس بگیرید تا گرید دقیق متناسب با شرایط اقلیمی و بار کاری شما انتخاب شود.

فهرست مطالب

نقشه نیاز واقعی روانکار در آذربایجان غربی: از سردخانههای میوه تا معادن تکاب و گیربکسهای سنگین

اگر بخواهیم نیاز استان آذربایجان غربی به روانکارهای صنعتی را روی نقشه ترسیم کنیم، با یک تصویر چندلایه روبهرو میشویم: سردخانههای بزرگ در ارومیه و سلماس، معادن طلا و سنگ در تکاب و شاهیندژ، ناوگان سنگین در مرزهای پیرانشهر و ماکو، و خطوط فرآوری کشاورزی در میاندوآب و مهاباد. هرکدام از این نقاط به نوع خاصی از روغن صنعتی نیاز دارند که انتخاب نادرست آن میتواند ریسک توقف تولید یا آسیب جدی به تجهیزات را بهدنبال داشته باشد.

سردخانهها و صنایع غذایی (ارومیه، سلماس، میاندوآب، مهاباد)

این شهرستانها قطب اصلی کشاورزی استان هستند. سردخانهها برای حفظ کیفیت سیب، انگور و سایر محصولات باغی از کمپرسورهای اسکرو و پیستونی استفاده میکنند. روغن کمپرسور ISO VG 46 و در موارد حساستر، روغنهای Food-grade H1 برای جلوگیری از آلودگی غذایی، انتخابی حیاتی است.

- ریسک رایج: وارنیش و تشکیل رسوب در کمپرسور به دلیل انتخاب روغن نامناسب.

- راهکار: استفاده از روغنهای سنتزی با پایداری حرارتی بالا و افزودنی ضداکسیداسیون.

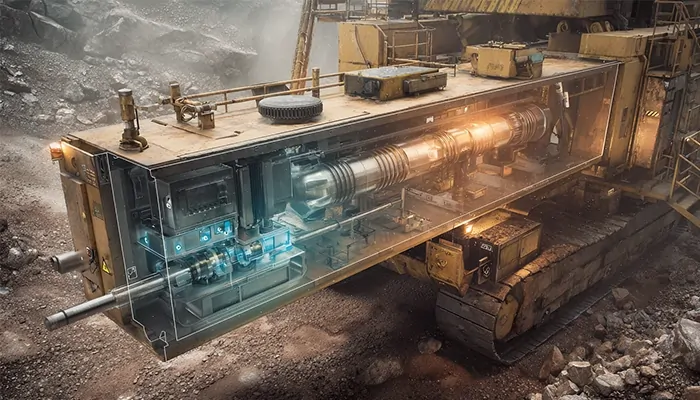

معادن و صنایع سنگین (تکاب، شاهیندژ، نقده)

معادن طلا در تکاب و واحدهای سنگبری در شاهیندژ به روانکارهایی با مقاومت بالا در برابر فشار و بار شوکی نیاز دارند. روغن دنده صنعتی EP 220 و EP 320 برای گیربکس خردکنها و نوار نقالهها در این محیطها حیاتی است. در کنار آن، گریسهای مولیبدندار (Moly EP2) میتوانند برای یاتاقانهای سنگشکنها عمر مفیدی دو برابر ایجاد کنند.

- ریسک رایج: شکست دنده و سایش سطحی ناشی از بارهای متغیر.

- راهکار: نمونهبرداری دورهای (UOA) و انتخاب روغن با Additive ضدسایش (AW/EP).

لجستیک مرزی و حملونقل سنگین (ماکو، پیرانشهر، سردشت، بوکان)

این مناطق بهخاطر دسترسی به مرز ترکیه و عراق، مسیر عبور ناوگان حملونقل سنگین هستند. در این حوزه، روغن هیدرولیک HVLP 68 برای سیستمهای لیفت و روغن دنده ISO VG 150/220 برای گیربکس کامیونها بیشترین کاربرد را دارد.

- ریسک رایج: داغشدن بیشازحد روغن در شیبهای کوهستانی.

- راهکار: انتخاب روغنهای با ضریب ویسکوزیته بالا و افزودنی ضداکسیداسیون.

صنایع پمپاژ و کشاورزی (اشنویه، چالدران، چهاربرج، باروق، میرآباد)

پمپهای آبرسانی و ماشینآلات کشاورزی در این شهرستانها به روغنهای توربین ISO VG 32/46 نیاز دارند. این روغنها علاوه بر روانکاری، باید خاصیت ضدزنگ و ضدخوردگی داشته باشند؛ زیرا سیستمها غالباً در محیطهای مرطوب و خاکی کار میکنند.

- ریسک رایج: نفوذ آب به سیستم و افت کیفیت روغن.

- راهکار: استفاده از روغنهای با قابلیت جداسازی سریع آب (Demulsibility).

نکته طلایی:

- برای سردخانهها و صنایع غذایی، همیشه به دنبال گریدهای NSF H1 باشید تا ممیزیهای بهداشت غذایی با موفقیت گذرانده شود.

- در معادن تکاب و شاهیندژ، فاصله تعویض گریس باید کوتاهتر از صنایع سبک باشد؛ چراکه بار شوکی و آلودگی گردوغبار بهمراتب بالاتر است.

در یکی از خطوط نوار نقاله تکاب، استفاده از روغن دنده معدنی EP220 بدون Additive ضداکسیداسیون باعث شد پس از سه ماه، دندهها دچار میکروپیتینگ شوند. پس از جایگزینی با روغن EP320 سنتزی با استاندارد ISO 12925-1 CKC/CKD، نهتنها مشکل رفع شد، بلکه دمای کاری گیربکس هم ۱۲ درجه کاهش یافت.

روغن هیدرولیک HLP/HVLP (ISO VG 46/68): انتخاب گرید، پایداری دمایی و سازگاری با آب و گردوغبار در آذربایجان غربی

هیچ سیستمی در صنایع امروز بدون هیدرولیک بهدرستی کار نمیکند؛ از لیفتراکهای سردخانهای در ارومیه گرفته تا پرسهای سنگین در تکاب و ماشینآلات راهسازی در بوکان. اما یک نکته کلیدی کمتر مورد توجه قرار میگیرد: انتخاب درست روغن هیدرولیک. اشتباه در این انتخاب، درست مثل استفاده از خون غیراستاندارد در بدن است؛ تجهیزات به ظاهر کار میکنند، اما در عمل فرسودگی و توقفهای ناگهانی در انتظارشان خواهد بود.

HLP یا HVLP؟ مسئلهای حیاتی در اقلیم متغیر آذربایجان غربی

در استاندارد DIN 51524، روغنهای هیدرولیک به دستههای مختلفی تقسیم میشوند:

- HLP: روغن پایه با افزودنی ضد سایش (Anti-Wear) و ضد زنگ.

- HVLP: همان HLP اما با شاخص ویسکوزیته (VI) بالا و مقاومت بیشتر در برابر تغییر دما.

در استان آذربایجان غربی، اختلاف دمای روز و شب بهویژه در زمستان به ۲۰–۲۵ درجه هم میرسد. در سردخانههای سلماس یا میاندوآب، دما تا منفی ۱۰ پایین میآید، در حالی که در معادن شاهیندژ و نقده، روزهای تابستان دمای کاری تجهیزات تا بالای ۴۰ درجه میرود. این نوسان شدید یعنی انتخاب HVLP 46 یا HVLP 68 بهترین راهحل برای جلوگیری از تغییر ویسکوزیته و کاویتاسیون سیستمهای هیدرولیک است.

کاربردهای محلی روغن هیدرولیک در شهرستانها

- ارومیه و سلماس: سردخانهها و مراکز بستهبندی با لیفتراک و خطوط هیدرولیک کوچک. نیاز اصلی: HVLP 46 با قابلیت عملکرد در دمای پایین.

- خوی و ماکو: انبارهای مرزی و ماشینآلات بارگیری. نیاز اصلی: HVLP 68 با مقاومت بالا در برابر فشار و نوسان دما.

- تکاب و شاهیندژ: معادن و صنایع سنگین. نیاز اصلی: HVLP 68 با Additive ضد سایش قوی برای مقابله با بارهای شوکی.

- پیرانشهر و سردشت: شرایط کوهستانی و رطوبت بالا. نیاز اصلی: HVLP با خاصیت ضد زنگ و جداسازی آب (Demulsibility).

- بوکان و مهاباد: تجهیزات راهسازی و حفاری. نیاز اصلی: HVLP 68 با مقاومت در برابر گردوغبار.

ریسکهای رایج و پیامدهای استفاده نادرست

1.کاهش ویسکوزیته در دمای پایین: در سردخانههای میاندوآب، استفاده از HLP به جای HVLP باعث میشود سیستم هیدرولیک لیفتراکها در سرمای زمستان به سختی کار کند.

2.اکسیداسیون سریع: در معادن تکاب، گردوغبار باعث میشود روغن زودتر اکسید شود. HVLP با Additive آنتیاکسیدان این مشکل را برطرف میکند.

3.نفوذ آب: در مناطق مرطوب مثل پیرانشهر، آب وارد سیستم هیدرولیک میشود و خاصیت روانکاری روغن را از بین میبرد. HVLP با قابلیت جداسازی سریع آب بهترین انتخاب است.

نکته طلایی:

- در اقلیمهای با دمای متغیر (زمستان سرد + تابستان گرم)، HVLP همیشه نسبت به HLP اولویت دارد.

- اگر سیستم شما در محیط مرطوب (مانند سردشت یا پیرانشهر) کار میکند، حتماً روغن با خاصیت Demulsibility انتخاب کنید تا آب به سرعت جدا شود.

- در خطوطی که با فشار بالا کار میکنند (مثل پرسهای هیدرولیک در تکاب)، استفاده از HVLP 68 با استاندارد DIN 51524 Part 3 میتواند عمر پمپها را دو برابر کند.

در یکی از کارخانههای فرآوری سیب در ارومیه، استفاده از HLP 46 به جای HVLP 46 باعث شد در سرمای منفی ۸ درجه، پمپ هیدرولیک لیفتراکها دچار کاویتاسیون شود. پس از تغییر به HVLP 46 با شاخص ویسکوزیته بالا، نهتنها این مشکل رفع شد، بلکه مصرف سوخت لیفتراکها به دلیل کاهش فشار اضافی، حدود ۵٪ کمتر شد.

توصیههای نگهداری روغن هیدرولیک در استان

- نمونهبرداری دورهای هر ۱۰۰۰ ساعت برای بررسی شاخص ویسکوزیته و میزان آلودگی.

- فیلتراسیون منظم بهویژه در شهرستانهایی مثل بوکان و تکاب که گردوغبار محیط بالاست.

- کنترل سطح آب در روغن در مناطق مرطوب (پیرانشهر، سردشت).

- تعویض فیلترها همراه با هر بار سرویس روغن برای جلوگیری از بازگشت آلودگی.

اگر سیستمهای هیدرولیک شما در ارومیه، سلماس یا معادن تکاب فعال است، همین امروز با کارشناسان موتورازین مشورت کنید. ما میتوانیم HVLP مناسب برای شرایط خاص شما را پیشنهاد دهیم و حتی آنالیز روغن شما را برای تصمیمگیری دقیقتر انجام دهیم.

روغن دنده صنعتی EP (ISO VG 150/220/320): لایه بار، میکروپیتینگ و محافظت از گیربکسهای سنگین در صنایع آذربایجان غربی

وقتی صحبت از انتقال قدرت در صنایع سنگین میشود، هیچ چیزی به اندازه سلامت گیربکسها اهمیت ندارد. در معادن تکاب، خطوط نوار نقاله شاهیندژ یا کارگاههای خردایش نقده، توقف یک گیربکس میتواند به معنای توقف کل خط تولید باشد. در چنین شرایطی، روغن دنده صنعتی EP مثل یک محافظ نامرئی عمل میکند؛ لایهای ایجاد میکند که دندهها را در برابر فشارهای شوکی، سایش و میکروپیتینگ حفظ میکند.

چرا روغن دنده EP حیاتی است؟

در شرایط کاری عادی، تماس دندهها در گیربکسها با یک لایه نازک روغن هیدرودینامیک محافظت میشود. اما در بارهای سنگین یا شوکهای لحظهای (مانند خردایش سنگ یا بارگیری سنگین در نوار نقالهها)، این لایه نازک شکسته میشود و فلز با فلز تماس پیدا میکند. در اینجا است که Additiveهای Extreme Pressure (EP) وارد عمل میشوند؛ ترکیبات گوگرد–فسفر که در دما و فشار بالا واکنش داده و یک فیلم مقاوم در برابر سایش روی سطح دندهها ایجاد میکنند.

انتخاب گرید درست برای شرایط شهرستانها

- ISO VG 150: برای گیربکسهای کوچکتر و با بار متوسط، مثل نوار نقالههای سردخانهای در ارومیه یا سلماس.

- ISO VG 220: برای گیربکسهای متوسط تا سنگین در معادن شاهیندژ و خطوط فرآوری مهاباد.

- ISO VG 320: برای شرایط فوقسنگین و بار شوکی مداوم، مثل خردکنهای سنگ در تکاب و نقده.

ریسکهای استفاده نادرست

1.میکروپیتینگ (Micro-pitting): ایجاد ترکهای ریز روی سطح دنده در صورت نبود Additive EP.

2.سایش سطحی: در معادن پر گردوغبار، ذرات جامد همراه با فشار بالا باعث سایش سریع میشوند.

3.اکسیداسیون: در دماهای بالا (مثل بوکان یا تکاب)، روغن بدون Additive ضد اکسیداسیون خیلی سریع کیفیتش را از دست میدهد.

راهکارهای فنی برای صنایع استان

- در خطوط خردایش تکاب، استفاده از روغن EP 320 با Additive ضد خوردگی و ضد زنگ الزامی است.

- در نوار نقالههای مهاباد، روغن EP 220 با خواص Demulsibility برای مقابله با نفوذ رطوبت توصیه میشود.

- در گیربکسهای کوچک سلماس، EP 150 با افزودنی ضد کف (Anti-Foam) بهترین گزینه است.

نکته طلایی:

- همیشه بر اساس بار کاری و دمای محیط گرید را انتخاب کنید؛ استفاده از EP 150 در خط خردایش تکاب فاجعهبار خواهد بود.

- در محیطهای مرطوب مثل پیرانشهر یا سردشت، روغن EP باید خاصیت جداسازی سریع آب داشته باشد تا خوردگی دندهها به حداقل برسد.

- برای افزایش عمر روغن، برنامه نمونهبرداری Used Oil Analysis (UOA) هر ۱۰۰۰ ساعت توصیه میشود.

در یکی از معادن طلای تکاب، استفاده از روغن دنده صنعتی بدون Additive EP باعث شکست دنده اصلی خردکن شد؛ توقفی که بیش از ۴۸ ساعت طول کشید و خسارت مالی قابلتوجهی ایجاد کرد. پس از تغییر به روغن EP 320 با استاندارد ISO 12925-1 CKD، نهتنها عمر گیربکس افزایش یافت، بلکه نتایج UOA نشان داد سطح فلزات سائیدهشده در روغن ۶۰٪ کاهش یافته است.

توصیههای نگهداری

- فیلترگذاری مناسب برای جلوگیری از ورود گردوغبار به سیستم.

- نمونهبرداری دورهای جهت بررسی سطح Additive EP و شاخص سایش.

- کنترل دمای گیربکسها بهخصوص در تابستانهای شاهیندژ و نقده.

- تعویض بهموقع بر اساس توصیه سازنده یا نتایج آنالیز.

اگر خطوط خردایش یا نوار نقاله شما در تکاب، شاهیندژ یا نقده فعال است، همین امروز با تیم فنی موتورازین تماس بگیرید. ما روغن دنده EP مناسب با شرایط محیطی و بار کاری شما را تأمین میکنیم و با آنالیز روغن، از توقفهای پرهزینه جلوگیری خواهیم کرد.

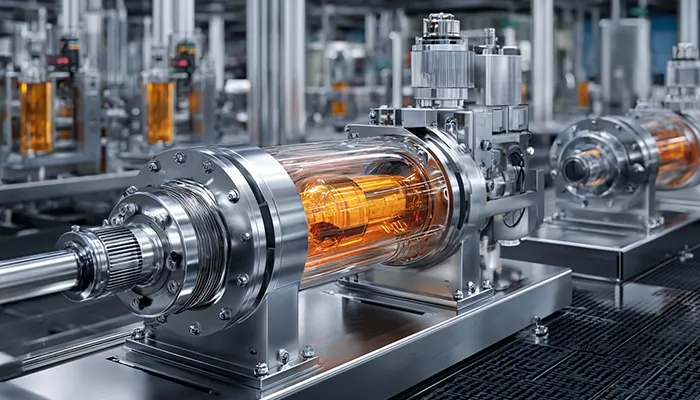

روغن کمپرسور (ISO 32/46/68): اسکرو، پیستونی، کنترل وارنیش و فواصل تعویض در سردخانهها و صنایع غذایی آذربایجان غربی

کمپرسورها قلب تپنده بسیاری از صنایع استان آذربایجان غربی هستند؛ از سردخانههای سیب در ارومیه و سلماس گرفته تا واحدهای فرآوری لبنیات در میاندوآب و کارخانجات نوشیدنی در مهاباد. اما این قلب بدون خونرسانی سالم و پایدار نمیتواند دوام بیاورد. روغن کمپرسور همان نقشی را ایفا میکند که خون برای بدن دارد: روانکاری، خنکسازی، آببندی و محافظت از قطعات حیاتی. انتخاب اشتباه یا تعویض دیرهنگام آن میتواند به معنی توقفهای پرهزینه و کاهش بهرهوری کل سیستم باشد.

انواع کمپرسور و نیاز روغنی

1.کمپرسورهای اسکرو (Screw Compressors): پرکاربرد در سردخانههای بزرگ ارومیه، سلماس و میاندوآب. این کمپرسورها نیازمند روغنهایی با پایداری اکسیداسیون بالا و مقاومت در برابر تشکیل لجن (Sludge) و وارنیش هستند. گریدهای رایج: ISO VG 46 و ISO VG 68.

2.کمپرسورهای پیستونی (Reciprocating Compressors): بیشتر در سردخانههای کوچک یا واحدهای تولیدی محلی مثل نقده و شاهیندژ. این کمپرسورها معمولاً با روغنهای ISO VG 32 و ISO VG 46 کار میکنند.

3.کمپرسورهای سانتریفیوژ (Centrifugal Compressors): کمتر در استان استفاده میشوند اما در برخی صنایع بزرگ مثل پتروشیمیهای نزدیک ماکو و پلدشت کاربرد دارند.

چالشهای رایج در استان

- وارنیش (Varnish): تشکیل لایههای سخت و چسبنده روی قطعات، بهویژه در کمپرسورهای اسکرو. علت اصلی: انتخاب روغن نامناسب یا طولانی شدن Interval تعویض.

- آلودگی با رطوبت: بهویژه در مناطق مرطوب مثل پیرانشهر و سردشت. وجود آب در روغن کمپرسور باعث اکسیداسیون سریع و زنگزدگی میشود.

- اکسیداسیون سریع: در محیطهای گرم مثل تکاب و نقده، دمای بالای کار کمپرسور باعث تخریب زودرس روغن میشود.

- رسوب و لجن (Sludge): در کمپرسورهای قدیمی یا هنگام استفاده از روغنهای معدنی بیکیفیت.

راهکارهای فنی و توصیههای تخصصی

- استفاده از روغنهای سنتزی با پایداری حرارتی بالا (بهویژه برای کمپرسورهای اسکرو در سردخانههای ارومیه).

- انتخاب روغن با خاصیت Demulsibility (جداسازی سریع آب) برای مناطق مرطوب مثل سردشت و پیرانشهر.

- استفاده از روغنهای با Additive ضد زنگ (Rust Inhibitor) برای تجهیزات در معرض رطوبت.

- انجام آنالیز Used Oil Analysis (UOA) هر ۲۰۰۰ ساعت کارکرد برای سنجش TAN (عدد اسیدی) و وضعیت Additiveها.

نکته طلایی:

- همیشه دوره تعویض روغن کمپرسور اسکرو را کوتاهتر از کمپرسورهای پیستونی در نظر بگیرید، زیرا اسکروها به دلیل طراحی خاص، حساستر به وارنیش و آلودگی هستند.

- در صنایع غذایی استان (مانند لبنیات میاندوآب یا نوشیدنی مهاباد)، حتماً از روغنهای Food-grade H1 استفاده کنید تا خطر آلودگی محصول به صفر برسد.

- در صورت استفاده از روغن معدنی، Interval تعویض را بههیچوجه بیش از ۳۰۰۰ ساعت افزایش ندهید.

در یکی از سردخانههای بزرگ سیب در سلماس، استفاده از روغن کمپرسور معدنی ISO 46 به جای نوع سنتزی باعث شد پس از ۴ ماه، کمپرسور دچار وارنیش و کاهش راندمان شود. پس از جایگزینی با روغن کمپرسور سنتزی ISO 46 با استاندارد ISO 6743-3 DAH، نهتنها وارنیش حذف شد بلکه مصرف انرژی کمپرسور حدود ۸٪ کاهش یافت.

توصیههای نگهداری روغن کمپرسور در استان

- نمونهبرداری روغن: هر ۲۰۰۰ ساعت برای اسکرو و هر ۳۰۰۰ ساعت برای پیستونی.

- بررسی TAN و ویسکوزیته: شاخص اصلی برای تصمیمگیری در تعویض.

- تعویض فیلتر روغن و هوا: همزمان با سرویس روغن برای جلوگیری از بازگشت آلودگی.

- کنترل رطوبت: استفاده از درایرها (Dryer) و روغنهای با خاصیت Demulsibility در مناطق مرطوب.

اگر کمپرسورهای شما در سردخانههای ارومیه، سلماس یا واحدهای تولیدی میاندوآب فعال هستند، موتورازین با ارائه روغنهای کمپرسور ISO 32/46/68 و روغنهای Food-grade H1، همراه با خدمات آنالیز و مشاوره تخصصی، به شما کمک میکند تا از هزینههای پنهان ناشی از وارنیش و توقف تولید جلوگیری کنید.

روغن توربین و روغنهای گردش (ISO VG 32/46): روانکاری پایدار برای پمپها، ایستگاههای آبرسانی و سیستمهای سیرکولاسیون در آذربایجان غربی

در نگاه بسیاری، روغن توربین تنها مختص نیروگاهها و توربینهای عظیم است. اما واقعیت این است که در استان آذربایجان غربی، صدها ایستگاه پمپاژ آب کشاورزی، سیستمهای سیرکولاسیون صنعتی و واحدهای تولیدی کوچک وجود دارند که بدون روغنهای توربین یا گردش مناسب (ISO VG 32/46) قادر به ادامه کار نخواهند بود. در اینجا انتخاب یک روانکار پایدار نهتنها تضمینکننده عملکرد تجهیزات است، بلکه مستقیماً بر راندمان انرژی و طول عمر ماشینآلات نیز اثر میگذارد.

نقش روغن توربین در صنایع استان

روغنهای توربین مطابق با استاندارد ISO 6743-5 TSE/TSA و DIN 51515 طراحی شدهاند. ویژگیهای اصلی آنها شامل:

- پایداری اکسیداسیون بالا برای کارکرد طولانیمدت.

- Demulsibility (قابلیت جداسازی سریع آب) برای کار در محیطهای مرطوب.

- خاصیت ضد زنگ و ضد خوردگی برای محافظت از قطعات فولادی و چدنی.

- کنترل کف (Anti-Foam): جلوگیری از ایجاد حباب در سیستمهای سیرکولاسیون.

این ویژگیها در محیط متنوع آذربایجان غربی اهمیت دوچندان دارد.

کاربردهای محلی در شهرستانها

- میاندوآب، بوکان و مهاباد: ایستگاههای پمپاژ آب کشاورزی. نیاز اصلی: ISO VG 32 با Demulsibility قوی برای مقابله با رطوبت.

- ارومیه و سلماس: واحدهای تولیدی کوچک و صنایع تبدیلی که از سیستمهای سیرکولاسیون برای خنککاری و روغنکاری استفاده میکنند. نیاز اصلی: ISO VG 46 با پایداری حرارتی بالا.

- پیرانشهر و سردشت: مناطق مرطوب و بارشی. نیاز اصلی: روغن توربین با Inhibitor ضد زنگ و ضد خوردگی.

- تکاب و شاهیندژ: محیطهای گردوغباری و نیمهخشک. نیاز اصلی: روغن گردش با Additive ضداکسیداسیون برای مقابله با گرما و آلودگی ذرات.

ریسکهای استفاده نادرست

1.تشکیل لجن (Sludge): در صورت استفاده از روغن بیکیفیت، در کانالهای گردش و پمپها رسوبات ایجاد میشود که باعث کاهش دبی آب میشود.

2.آلودگی آب: در مناطق مرطوب مثل سردشت، آب وارد سیستم میشود و باعث افت خاصیت روانکاری و زنگزدگی میگردد.

3.کف بیش از حد: در سیستمهای سیرکولاسیون ارومیه، اگر روغن فاقد Additive ضد کف باشد، حبابهای هوا کارایی سیستم را کاهش میدهند.

راهکارهای فنی

- استفاده از روغنهای توربین با استاندارد DIN 51515 Part 1 (TD) و Part 2 (TG) برای تجهیزات حیاتی.

- در سیستمهای کشاورزی میاندوآب، انتخاب روغن ISO VG 32 با قابلیت جداسازی سریع آب باعث جلوگیری از قفل پمپها در فصل آبیاری میشود.

- در صنایع تبدیلی سلماس، روغن گردش ISO VG 46 با Additive ضداکسیداسیون بهترین گزینه است تا از رسوبگذاری در مبدلهای حرارتی جلوگیری شود.

نکته طلایی:

- برای ایستگاههای پمپاژ واقع در محیطهای مرطوب، همیشه از روغنی استفاده کنید که تست Demulsibility آن در ASTM D1401 تأیید شده باشد.

- در واحدهای تولیدی که سیستمهای سیرکولاسیون آنها بهصورت ۲۴ ساعته فعال است، استفاده از روغن توربین سنتزی میتواند Interval تعویض را دو برابر افزایش دهد.

- هرگونه کف غیرعادی در سیستم سیرکولاسیون نشانه انتخاب روغن نامناسب یا ورود آلودگی است.

در یکی از ایستگاههای پمپاژ میاندوآب، استفاده از روغن گردش بیکیفیت باعث شد پمپها هر سه ماه یکبار از کار بیفتند. پس از تغییر به روغن توربین ISO VG 32 با استاندارد ISO 6743-5 TSE، Interval سرویس از سه ماه به یک سال افزایش یافت و مصرف انرژی نیز حدود ۵٪ کاهش پیدا کرد.

توصیههای نگهداری و سرویس

- نمونهبرداری دورهای: هر ۲۰۰۰ ساعت یا هر ۶ ماه، برای بررسی TAN و آلودگی آب.

- فیلتراسیون روغن: بهویژه در شهرستانهای گردوغباری مانند تکاب و شاهیندژ.

- بازرسی سطح روغن: در ایستگاههای پمپاژ کشاورزی هر هفته سطح روغن باید بررسی شود.

- تعویض بهموقع: بر اساس توصیه سازنده یا آنالیز روغن، نه صرفاً بر اساس زمان.

اگر ایستگاههای پمپاژ یا سیستمهای سیرکولاسیون شما در میاندوآب، ارومیه یا سردشت فعال است، موتورازین با تأمین روغنهای توربین و گردش ISO 32/46 و ارائه خدمات آنالیز، تضمین میکند که تجهیزات شما با بیشترین راندمان و کمترین توقف کار کنند.

روغن زنجیر و انتقال حرارت، روغن اسلایدوی و روغنهای فرآیندی: انتخاب بهینه برای خطوط حرارتی و ماشینابزار در صنایع آذربایجان غربی

در صنایع مدرن استان آذربایجان غربی، بهویژه کارخانههای تولیدی در ارومیه، واحدهای سنگبری تکاب و شاهیندژ، و کارگاههای فلزکاری در بوکان و میاندوآب، تجهیزات تنها با روغنهای هیدرولیک و دنده کار نمیکنند. دستهای از روانکارهای تخصصی وجود دارند که شاید کمتر به چشم بیایند، اما برای پایداری خط تولید حیاتیاند: روغن زنجیر، روغن انتقال حرارت، روغن اسلایدوی و روغنهای فرآیندی. انتخاب نادرست در این گروه میتواند منجر به توقفهای پیشبینینشده، افزایش ضایعات و حتی حوادث صنعتی شود.

روغن زنجیر و انتقال حرارت (Chain & Heat Transfer Oils)

در خطوط حرارتی و کورههای صنعتی مثل کارگاههای فلزکاری یا کارخانههای فرآوری غذایی (مانند نان صنعتی در مهاباد)، روغن زنجیر نقش حیاتی در روانکاری و خنکسازی دارد. این روغنها باید:

- پایداری حرارتی بالا داشته باشند (تحمل دما تا ۲۵۰°C).

- رسوبگذاری (Sludge) و تشکیل لاک در زنجیرها را به حداقل برسانند.

- خاصیت تبادل حرارت مناسب داشته باشند.

در استان، واحدهای لبنی و غذایی در میاندوآب و مهاباد نیازمند روغن زنجیر Food-grade H1 هستند تا خطر آلودگی محصولات غذایی وجود نداشته باشد. در مقابل، خطوط حرارتی سنگین در تکاب به روغن انتقال حرارت سنتزی با مقاومت بالا در برابر اکسیداسیون نیاز دارند.

روغن اسلایدوی (Slideway Oils)

ماشینابزارها، بهویژه دستگاههای CNC در کارگاههای سنگبری شاهیندژ و نقده، نیاز به روغنهای اسلایدوی دارند تا:

- چسبندگی (Tackiness) کافی برای ماندن روی سطوح لغزنده را داشته باشند.

- از پدیده Stick-Slip (لغزش ناگهانی) جلوگیری کنند.

- با مایعات برش (Coolants) سازگار باشند و ایجاد امولسیون نکنند.

گریدهای رایج برای استان: ISO VG 68 و ISO VG 220. در کارگاههای CNC ارومیه، استفاده از اسلایدوی ISO 68 مانع از لرزش ابزار شده و دقت ماشینکاری را افزایش داده است.

روغنهای فرآیندی و کوئنچ (Process & Quenching Oils)

در صنایع فلزی و فولادی استان (بهویژه تکاب و بوکان)، عملیات حرارتی مانند کوئنچ (Quenching) برای سختکاری قطعات فلزی انجام میشود. در اینجا، روغن کوئنچ باید:

- ظرفیت خنککنندگی بالا داشته باشد.

- مانع از تشکیل دوده و رسوب روی قطعات شود.

- دارای پایداری حرارتی و شیمیایی مناسب باشد.

در یک کارگاه فلزکاری در بوکان، استفاده از روغن کوئنچ سنتزی به جای روغن معدنی باعث شد سختی قطعات بهطور یکنواخت افزایش یابد و درصد ضایعات ۱۵٪ کاهش پیدا کند.

ریسکهای استفاده نادرست

- در خطوط حرارتی: انتخاب روغن نامناسب باعث تشکیل رسوب و کاهش راندمان انتقال حرارت میشود.

- در ماشینابزار: استفاده از روغن غیر Slideway منجر به Stick-Slip و کاهش دقت ماشینکاری میشود.

- در عملیات کوئنچ: روغن بیکیفیت باعث شکست قطعات یا سختی ناهمگون میشود.

نکته طلایی:

- در صنایع غذایی استان (مانند نان و لبنیات)، همیشه از روغن زنجیر Food-grade H1 استفاده کنید.

- برای ماشینآلات CNC در شهرستانهای صنعتی (ارومیه، شاهیندژ، نقده)، Slideway ISO VG 68 بهترین انتخاب است.

- در صنایع فلزی سنگین (تکاب، بوکان)، روغن کوئنچ سنتزی نسبت به معدنی عمر طولانیتر و یکنواختی بیشتری ارائه میدهد.

در کارخانه نان صنعتی مهاباد، استفاده از روغن زنجیر غیر غذایی باعث آلودگی محصول و رد شدن خط تولید در ممیزی شد. پس از تغییر به روغن زنجیر Food-grade H1، خط تولید با موفقیت ممیزی بهداشتی را گذراند و کیفیت محصول نیز بهبود یافت.

توصیههای نگهداری و سرویس

- در خطوط حرارتی، هر ۳ ماه نمونهبرداری برای بررسی رسوبات و پایداری حرارتی ضروری است.

- در ماشینابزار، تعویض بهموقع روغن اسلایدوی و بررسی ویسکوزیته هر ۶ ماه انجام شود.

- در عملیات کوئنچ، بررسی منظم دمای فلش و پایداری اکسیداسیون روغن حیاتی است.

اگر خطوط تولید شما در ارومیه، تکاب یا مهاباد به روغن زنجیر، اسلایدوی یا روغن کوئنچ نیاز دارد، موتورازین آماده است تا با تأمین روانکارهای تخصصی و انجام آنالیز دورهای، به شما کمک کند تا تولید پایدار، ایمن و مطابق استانداردهای جهانی داشته باشید.

آخرین مطالب مرتبط با روغن صنعتی در ارومیه

گریسهای صنعتی (NLGI 2/3، EP و مولی): انتخاب مناسب برای یاتاقانهای دور و بار بالا در معادن و حملونقل آذربایجان غربی

یاتاقانها قلب تپنده ماشینآلات سنگین هستند. در معادن تکاب، شاهیندژ و نقده یا در ناوگان حملونقل مرزی بوکان و پیرانشهر، خرابی یک یاتاقان مساوی است با توقف کل سیستم. گریس صنعتی همان حفاظ مطمئنی است که این قطعات حساس را از سایش، خوردگی و بارهای شوکی نجات میدهد. انتخاب درست گریس، تفاوتی میان عملکرد پایدار و توقف پرهزینه خواهد بود.

ساختار گریس و طبقهبندی NLGI

گریس ترکیبی از سه جزء اصلی است: روغن پایه، غلیظکننده (Thickener) و افزودنیها. شاخص NLGI (National Lubricating Grease Institute) نشاندهنده سختی و قوام گریس است:

- NLGI 2: قوام متوسط، پرکاربردترین گرید در یاتاقانهای صنعتی و خودرو.

- NLGI 3: سفتتر، مناسب برای شرایط دمایی بالا یا تجهیزاتی که در محیطهای باز و پر گردوغبار کار میکنند.

گریسهای پرکاربرد در استان

1.گریس EP (Extreme Pressure):

- حاوی افزودنی گوگرد–فسفر برای مقاومت در برابر فشارهای شدید.

- کاربرد: یاتاقانهای نوار نقاله در معادن تکاب و شاهیندژ.

- گرید رایج: EP2 (NLGI 2).

2.گریس مولی (Moly Grease):

- حاوی دیسولفید مولیبدن (MoS₂) که یک لایه جامد مقاوم روی سطوح تشکیل میدهد.

- کاربرد: یاتاقانهای در معرض بار شوکی و ضربهای (مانند سنگشکنها در نقده یا شاهیندژ).

3.گریس لیتیوم کمپلکس (Lithium Complex):

- مقاوم در برابر دماهای بالا و شستشو با آب.

- کاربرد: ناوگان حملونقل مرزی بوکان، سردشت و پیرانشهر.

ریسکهای استفاده نادرست

- عدم انتخاب صحیح NLGI: استفاده از گریس NLGI 3 در یاتاقانهای کوچک باعث افزایش اصطکاک و داغ شدن میشود.

- گریسکاری بیشازحد: در سردخانههای ارومیه دیده شده که تزریق بیشازحد گریس به یاتاقانها منجر به افزایش دما و خرابی زودرس شده است.

- عدم سازگاری شیمیایی: مخلوطکردن گریسهای پایه لیتیوم و کلسیم میتواند باعث جدایش روغن و کاهش روانکاری شود.

توصیههای فنی

- در معادن تکاب و شاهیندژ: استفاده از گریس EP2 با پایه لیتیوم کمپلکس بهترین انتخاب است.

- در یاتاقانهای در معرض ضربه (مانند سنگشکنها): گریس مولی NLGI 2 عملکرد فوقالعادهای دارد.

- برای ناوگان حملونقل مرزی (بوکان، پیرانشهر، ماکو): گریس مقاوم به آب و دما (Lithium Complex NLGI 3) توصیه میشود.

- در صنایع غذایی (مهاباد، میاندوآب): حتماً از گریسهای Food-grade H1 استفاده شود تا الزامات بهداشتی رعایت گردد.

نکته طلایی:

- همیشه قبل از تغییر گریس، سازگاری شیمیایی را بررسی کنید.

- در یاتاقانهای پرسرعت، گریس با پایه سنتزی و مقاومت در برابر اکسیداسیون میتواند عمر سرویس را ۲ برابر افزایش دهد.

- هرگونه صدای غیرعادی در یاتاقانها میتواند نشانه کمبود گریس یا استفاده از نوع نامناسب باشد.

در معدن طلای تکاب، استفاده از گریس کلسیم ساده برای یاتاقان نوار نقاله باعث شد ظرف تنها ۳ ماه، یاتاقانها دچار خوردگی و شکست شوند. پس از جایگزینی با گریس EP2 لیتیوم کمپلکس، طول عمر یاتاقانها بیش از ۹ ماه افزایش یافت و هزینه تعمیرات سالانه ۳۰٪ کاهش پیدا کرد.

توصیههای نگهداری

- دوره گریسکاری: هر ۲ هفته در محیطهای گردوغبار (مانند معادن) و هر ماه در صنایع سبک.

- اندازهگیری دما: اگر دمای یاتاقان بیش از ۸۰°C شد، احتمال کمبود یا نوع نامناسب گریس وجود دارد.

- نمونهبرداری از گریس مصرفی: برای تشخیص آلودگی ذرات یا آب، مشابه آنالیز روغن.

اگر تجهیزات شما در معادن تکاب یا ناوگان حملونقل بوکان و پیرانشهر با بارهای شدید و شرایط محیطی سخت کار میکنند، موتورازین با تأمین گریسهای تخصصی EP2، مولی و لیتیوم کمپلکس همراه با مشاوره فنی، تضمین میکند که یاتاقانهای شما همیشه ایمن، روان و بدون توقف پرهزینه کار کنند.

روغنهای Food-grade H1 و الزامات صنایع غذایی آذربایجان غربی: از تماس تصادفی تا پاکیزگی و ممیزی

در صنایع غذایی، مسئله روانکاری تنها به عملکرد مکانیکی تجهیزات ختم نمیشود؛ اینجا کیفیت محصول نهایی و سلامت مصرفکننده در اولویت قرار دارد. در استان آذربایجان غربی که بهعنوان یکی از قطبهای تولید سیب، انگور، لبنیات و نوشیدنیهای محلی شناخته میشود، استفاده از روغنهای Food-grade H1 نه یک انتخاب لوکس، بلکه یک الزام قانونی و بهداشتی است. این روانکارها تضمین میکنند که حتی در صورت تماس تصادفی با مواد غذایی، هیچ خطری سلامت مصرفکننده را تهدید نکند.

استانداردهای روغنهای Food-grade H1

- NSF H1: مجاز برای تماس تصادفی با مواد غذایی.

- ISO 21469: استاندارد بینالمللی بهداشت روانکارها.

- FDA CFR 178.3570: تأییدیه سازمان غذا و داروی آمریکا برای روانکارهای مورد استفاده در صنایع غذایی.

ویژگی اصلی این روغنها: فرمولاسیون بیضرر، فاقد فلزات سنگین و Additiveهای خطرناک. در عین حال، باید مقاومت کافی در برابر اکسیداسیون، زنگزدگی و بارهای عملیاتی داشته باشند.

کاربردهای محلی در شهرستانها

- ارومیه و سلماس: سردخانهها و کارخانجات آبمیوه و نوشیدنی. نیاز به روغن کمپرسور Food-grade H1 برای جلوگیری از آلودگی محصولات.

- میاندوآب: صنایع لبنی (پنیر و ماست). استفاده از روغن هیدرولیک H1 در پرسها و تجهیزات بستهبندی.

- مهاباد: نانواییهای صنعتی و صنایع غذایی فرآوریشده. نیاز به روغن زنجیر H1 برای کورهها و نوار نقالهها.

- بوکان و نقده: کارگاههای بستهبندی مواد غذایی. نیاز به گریسهای H1 NLGI 2 برای یاتاقانهای در تماس با خط تولید.

ریسکهای استفاده از روغن غیر H1

1.آلودگی محصول: حتی تماس تصادفی یک قطره روغن غیر غذایی میتواند باعث رد شدن کل محموله در ممیزی شود.

2.جرایم و توقف خط تولید: سازمانهای بهداشتی در ارومیه و مهاباد سختگیری ویژهای بر استفاده از روانکارهای H1 دارند.

3.آسیب به برند: آلودگی غذایی ناشی از روغن صنعتی میتواند اعتماد مصرفکنندگان را بهطور جدی خدشهدار کند.

راهکارهای پیشنهادی موتورازین

- تأمین روغنهای Food-grade H1 برای کمپرسورها، هیدرولیکها و زنجیرهای خطوط غذایی.

- ارائه گریسهای H1 برای یاتاقانها و تجهیزات در تماس غیرمستقیم با مواد غذایی.

- مشاوره در انتخاب گرید مناسب (ISO VG 32/46/68) بر اساس نوع تجهیزات.

- پشتیبانی در ممیزیهای بهداشتی و ارائه گواهیهای مربوطه (CoA/NSF).

نکته طلایی:

- در هر واحد غذایی، حتی اگر تنها یک تجهیز در معرض تماس احتمالی با غذا باشد، کل سیستم روانکاری باید با استاندارد H1 مطابقت داشته باشد.

- روغنهای H1 نباید با روانکارهای غیرغذایی مخلوط شوند؛ برای جلوگیری از این موضوع باید ظروف ذخیره و سیستمهای انتقال کاملاً تفکیک شوند.

- استفاده از H1 علاوه بر رعایت الزامات قانونی، اعتماد مصرفکننده به برند را تقویت میکند.

در یک کارخانه لبنیات در میاندوآب، استفاده از روغن هیدرولیک غیر H1 در پرسهای بستهبندی باعث شد ممیزی سازمان غذا و دارو خط تولید را متوقف کند. پس از جایگزینی با روغن هیدرولیک H1 و دریافت گواهی NSF، نهتنها خط مجدداً تأیید شد، بلکه این کارخانه توانست صادرات محصولات خود را به کشورهای همسایه آغاز کند.

توصیههای نگهداری و سرویس

- نمونهبرداری دورهای: برای بررسی آلودگی متقاطع (Cross Contamination).

- آموزش پرسنل: کارکنان نگهداری باید تفاوت H1 و روانکارهای صنعتی معمولی را بدانند.

- ثبت و مستندسازی: برای هر بار مصرف یا تعویض روانکار، اسناد باید نگهداری شوند تا در ممیزیهای بهداشتی ارائه شوند.

اگر خط تولید غذایی شما در ارومیه، میاندوآب یا مهاباد فعالیت دارد، موتورازین آماده است تا با تأمین روغنها و گریسهای Food-grade H1 و ارائه گواهیهای بینالمللی، به شما کمک کند تا بدون نگرانی از ممیزی و با تضمین سلامت محصول، تولید پایدار داشته باشید.

آنالیز روغن و پایش وضعیت (OA/CM): ویسکوزیته، TBN/TAN، فلزات و تصمیمگیری نگهداشتمحور در صنایع آذربایجان غربی

در مدیریت مدرن نگهداشت، تعویض دورهای روغن بهصورت «تقویمی» دیگر رویکردی اقتصادی و علمی نیست. امروز، صنایع پیشرو در ارومیه، تکاب یا میاندوآب به جای تعویض کورکورانه، از آنالیز روغن (OA) و پایش وضعیت (CM) استفاده میکنند. این تکنیکها همانند آزمایش خون برای بدن انسان عمل میکنند؛ بهجای حدس و گمان، دادههای واقعی درباره سلامت تجهیزات در اختیار مدیر فنی قرار میدهند.

شاخصهای کلیدی در آنالیز روغن

1.ویسکوزیته در 40°C و 100°C:

- تغییر ویسکوزیته نشانه ورود آلودگی، رقیقشدن با سوخت یا تخریب افزودنیهاست.

- مثال: در گیربکسهای سنگین تکاب، افزایش ویسکوزیته میتواند نشانگر ورود گردوغبار باشد.

2.TBN (عدد بازی) و TAN (عدد اسیدی):

- TBN: توانایی روغن در خنثیسازی اسیدها. افت TBN نشانه تخریب Additiveهاست.

- TAN: افزایش آن بیانگر اکسیداسیون یا آلودگی روغن است.

- مثال: در کمپرسورهای سردخانه سلماس، افزایش TAN اولین نشانه وارنیش است.

3.فلزات سائیدهشده (Wear Metals):

- آهن، مس، آلومینیوم و کروم شاخصهایی برای تشخیص سایش غیرعادی قطعات هستند.

- مثال: در نوار نقالههای معادن شاهیندژ، افزایش کروم نشانه سایش یاتاقان است.

4.میزان آب (Water Content):

- وجود آب بیش از ۰.۱٪ میتواند کل سیستم را دچار خوردگی کند.

- در مناطق مرطوب مثل پیرانشهر، این شاخص اهمیت ویژه دارد.

5.آلودگی ذرات (Particle Count):

- براساس استاندارد ISO 4406، تعداد ذرات در اندازههای مختلف اندازهگیری میشود.

- مثال: در سیستمهای هیدرولیک بوکان، ذرات ریز سیلیس از محیط به روغن نفوذ میکنند.

مزایای آنالیز روغن برای صنایع استان

- کاهش توقفات ناگهانی: تشخیص زودهنگام سایش و آلودگی.

- افزایش عمر تجهیزات: انتخاب بهینه زمان تعویض روغن.

- صرفهجویی اقتصادی: جلوگیری از تعویض زودهنگام و کاهش هزینه نگهداشت.

- اطمینان از انتخاب گرید صحیح: مطابقت دادههای واقعی با شرایط عملیاتی.

فرآیند پایش وضعیت (CM) در موتورازین

- نمونهبرداری استاندارد: در نقاط مشخص تجهیزات، مطابق با ISO 4021.

- آزمایشهای آزمایشگاهی: بررسی ویسکوزیته، TBN/TAN، فلزات، آب و ذرات.

- تحلیل دادهها: مقایسه با مقادیر مرجع و توصیه سازنده.

- ارائه گزارش فنی: شامل نمودار روند، جدول نتایج و توصیه عملی برای تعمیر یا تعویض.

نکته طلایی:

- در محیطهای پر گردوغبار (تکاب، شاهیندژ)، آنالیز ذرات باید با فاصله کوتاهتر (هر ۵۰۰ ساعت) انجام شود.

- در صنایع غذایی (میاندوآب، مهاباد)، کنترل TAN حیاتی است چون وارنیش میتواند کل خط را متوقف کند.

- هیچگاه تنها به ساعت کارکرد اعتماد نکنید؛ همیشه دادههای آنالیز روغن را مبنا قرار دهید.

در یکی از معادن تکاب، گیربکس اصلی نوار نقاله هر ۶ ماه یکبار دچار خرابی میشد. پس از اجرای برنامه آنالیز روغن و پایش وضعیت، مشخص شد سطح سیلیس در روغن بسیار بالاست. با نصب فیلتر و افزایش دفعات نمونهبرداری، عمر سرویس گیربکس از ۶ ماه به ۱۸ ماه افزایش یافت و هزینه تعمیرات سالانه ۴۰٪ کاهش پیدا کرد.

توصیههای اجرایی برای صنایع استان

- برنامهریزی نمونهبرداری: حداقل هر ۳ ماه یکبار در صنایع سردخانهای و هر ۱۰۰۰ ساعت در صنایع معدنی.

- تجهیز آزمایشگاه محلی: برای صنایع بزرگ استان مثل ارومیه یا تکاب توصیه میشود آزمایشگاه داخلی برای آنالیز سریع راهاندازی شود.

- مقایسه روندی: به جای بررسی یک نمونه، روند تغییر شاخصها را در طول زمان دنبال کنید.

- اقدام اصلاحی سریع: نتایج آنالیز باید به تصمیم عملی منجر شوند (تعویض فیلتر، افزودن روغن تازه، یا تعمیر جزئی).

اگر به دنبال کاهش هزینههای نگهداشت و افزایش عمر تجهیزات در ارومیه، تکاب یا سلماس هستید، موتورازین خدمات آنالیز روغن و پایش وضعیت (OA/CM) را با استانداردهای بینالمللی ارائه میدهد تا بر پایه دادههای واقعی، تصمیمگیری هوشمندانه و نگهداشت پیشگویانه برای تجهیزات شما ممکن شود.

چکلیست اجرایی خرید عمده روغن صنعتی در ارومیه: از استعلام تا تحویل و رهگیری بچ/اصالت

خرید عمده روغن صنعتی، بهویژه در استانی مانند آذربایجان غربی که هم سردخانههای بزرگ دارد، هم معادن سنگین و هم صنایع غذایی حساس، تنها یک معامله ساده نیست؛ بلکه فرآیندی چندمرحلهای است که باید با دقت، شفافیت و رعایت استانداردها انجام شود. بسیاری از صنایع در ارومیه، تکاب یا میاندوآب با مشکلاتی مثل تأخیر در تحویل، دریافت روغن تقلبی، یا انتخاب گرید نامناسب روبهرو میشوند. راهکار موتورازین برای جلوگیری از این چالشها، ارائه یک چکلیست اجرایی استاندارد است تا خریداران عمده مطمئن باشند محصولی که دریافت میکنند دقیقاً مطابق با نیاز فنی و شرایط عملیاتیشان است.

جدول چکلیست خرید عمده روغن صنعتی در ارومیه

این جدول نشان میدهد که خرید عمده روغن صنعتی تنها با معیار «قیمت» نباید انجام شود. هر مرحله از استعلام تا تحویل و نگهداری، دارای ریسکهای خاص خود است که بیتوجهی به آنها میتواند خسارتهای مالی و فنی سنگینی برای صنایع بههمراه داشته باشد. موتورازین با ارائه مشاوره فنی، تأمین برندهای معتبر، کنترل کیفیت و رهگیری بچ، این ریسکها را به حداقل رسانده و خریدی شفاف و ایمن را برای مشتریان صنعتی در ارومیه و سایر شهرستانهای آذربایجان غربی تضمین میکند.

مرحله | شرح فعالیت | شاخصهای کنترلی | ریسک در صورت بیتوجهی | اقدام اصلاحی |

۱. استعلام نیاز | تعیین نوع روغن (هیدرولیک، دنده، کمپرسور، توربین، گریس) متناسب با صنعت | تطابق با دفترچه سازنده تجهیزات | انتخاب گرید اشتباه → افزایش سایش | مشاوره فنی پیش از خرید |

۲. بررسی برند و استاندارد | انتخاب برند معتبر (بهران، ایرانول، پارس، پترونول، ردلوب) و استانداردهای DIN/ISO | وجود تأییدیه و CoA | خرید روغن تقلبی یا بیکیفیت | الزام ارائه گواهی اصالت و آنالیز |

۳. استعلام قیمت عمده | دریافت پیشفاکتور شفاف شامل گرید، مقدار، زمان تحویل | مقایسه با میانگین بازار | پرداخت بیش از حد یا دریافت محصول نامرتبط | استعلام حداقل از دو تأمینکننده معتبر |

۴. توافق SLA تحویل | تعیین زمان تحویل، شرایط حمل و بستهبندی | ثبت در قرارداد | تأخیر در تحویل → توقف خط تولید | تعیین جریمه تأخیر و تضمین لجستیک |

۵. کنترل کیفیت ورودی | نمونهگیری و تست اولیه در محل یا آزمایشگاه | نتایج آزمایش TAN/Viscosity | ورود روغن آلوده یا مغایر | رد محموله و ثبت گزارش |

۶. رهگیری بچ (Batch Tracking) | ثبت شماره بچ و تاریخ تولید روی بشکهها | قابلیت ردیابی در انبار | اختلاط یا استفاده از روغن تاریخ گذشته | سیستم ثبت دیجیتال موتورازین |

۷. تحویل و نگهداری | تحویل در انبار استاندارد، بررسی شرایط دما/رطوبت | ثبت موجودی و شرایط نگهداری | فساد روغن و آلودگی ثانویه | انبارداری در شرایط کنترلشده (دمای ۱۵–۲۵°C) |

اگر قصد خرید عمده روغن صنعتی در ارومیه را دارید، همین امروز با تیم تخصصی موتورازین تماس بگیرید تا علاوه بر استعلام قیمت، یک چکلیست اختصاصی متناسب با صنعت شما طراحی و اجرا شود.

مزیتهای رقابتی موتورازین در تأمین روانکار صنعتی آذربایجان غربی: از شبکه توزیع تا مشاوره تخصصی

در بازاری که عرضهکنندگان متعددی وجود دارند، پرسش اصلی صنایع استان آذربایجان غربی این است: «چرا موتورازین؟». پاسخ ساده است: موتورازین تنها یک فروشنده روغن صنعتی نیست، بلکه شریک راهبردی صنایع برای تأمین پایدار، انتخاب دقیق گرید و کاهش ریسکهای عملیاتی است. در ادامه، مزیتهایی که موتورازین را به انتخاب نخست سردخانهها، معادن و واحدهای صنعتی استان تبدیل کرده، بررسی میکنیم.

۱. شبکه توزیع قدرتمند و پوشش استانی

موتورازین با دارا بودن شبکه توزیع در سطح کل استان، امکان تأمین سریع روغن صنعتی در شهرستانهای دورافتاده را نیز فراهم کرده است.

- ارومیه و سلماس: تحویل فوری به سردخانهها و صنایع تبدیلی.

- تکاب و شاهیندژ: پشتیبانی معادن سنگین با تأمین روغن دنده EP و گریس مولی.

- ماکو و پلدشت: پاسخگویی به نیاز لجستیک مرزی و ناوگان حملونقل.

- مهاباد و میاندوآب: تأمین پایدار روغن کمپرسور و Food-grade H1 برای صنایع غذایی.

۲. تنوع برند و اصالت کالا

موتورازین تنها برندهای معتبر و تأییدشده را عرضه میکند: بهران، ایرانول، پارس، پترونول، ردلوب، فوللایف، فولمکس.

هر بشکه روغن دارای شماره بچ (Batch Number) و گواهی آنالیز (CoA) است تا اصالت و کیفیت محصول کاملاً قابل رهگیری باشد. این موضوع در بازارهایی مثل سردخانههای میوه یا معادن، جایی که توقف خط هزینههای سنگین دارد، یک مزیت حیاتی است.

۳. مشاوره فنی تخصصی

یکی از نقاط تمایز موتورازین، مشاوره انتخاب گرید متناسب با شرایط عملیاتی هر شهرستان است.

- برای معادن تکاب: توصیه EP 320 با Additive ضد سایش.

- برای سردخانههای سلماس: پیشنهاد HVLP 46 برای لیفتراکهای هیدرولیک.

- برای صنایع غذایی میاندوآب: تأمین Food-grade H1 با تأییدیه NSF.

این مشاوره باعث میشود صنایع بدون آزمون و خطای پرهزینه، روانکار مناسب را انتخاب کنند.

۴. خدمات آنالیز و پایش وضعیت روغن (UOA/CM)

موتورازین علاوه بر فروش، خدمات آنالیز Used Oil و پایش وضعیت (Condition Monitoring) ارائه میدهد. این خدمات شامل تست TAN/TBN، ویسکوزیته، فلزات سائیدهشده و آلودگی آب است. نتیجه این آنالیزها، تصمیمگیری هوشمندانه برای زمان تعویض روغن و جلوگیری از خرابی تجهیزات است.

۵.SLA تحویل و تعهد به زمانبندی

صنایع استان بهخوبی میدانند که توقف یک خط تولید حتی برای چند ساعت، معادل زیان میلیونها تومان است. موتورازین با ارائه SLA (Service Level Agreement) شفاف، زمان تحویل، شرایط بستهبندی و جریمه تأخیر را از پیش مشخص میکند. این شفافیت اعتماد صنایع بزرگ به موتورازین را چند برابر کرده است.

۶. پشتیبانی از صنایع متنوع

از سردخانههای میوه در ارومیه گرفته تا معادن تکاب و صنایع غذایی میاندوآب، موتورازین توانسته بهصورت تخصصی به همه نیازها پاسخ دهد. این تطبیقپذیری نشان میدهد که موتورازین صرفاً یک تأمینکننده نیست، بلکه شریکی انعطافپذیر برای هر صنعت است.

نکته طلایی:

- موتورازین تنها فروشنده نیست؛ بلکه متخصص روانکار است.

- ترکیب تنوع برند + مشاوره فنی + خدمات آنالیز باعث شده مشتریان موتورازین در آذربایجان غربی کمترین توقف تولید و بیشترین بازدهی را تجربه کنند.

در یکی از سردخانههای بزرگ ارومیه، مشکل توقف مکرر کمپرسور به دلیل انتخاب روغن نامناسب وجود داشت. موتورازین با بررسی شرایط عملیاتی و ارائه روغن کمپرسور سنتزی ISO 46 همراه با خدمات آنالیز، توانست مدت زمان کارکرد بدون توقف را از ۳ ماه به ۹ ماه افزایش دهد. این تجربه عملی، اعتماد مدیریت کارخانه را به موتورازین تثبیت کرد.

اگر بهدنبال تأمینکنندهای هستید که تنها روغن صنعتی نمیفروشد، بلکه راهکار کامل روانکاری ارائه میدهد، موتورازین انتخاب اول شماست. با ما تماس بگیرید تا یک بسته خدمات جامع شامل تأمین، مشاوره و آنالیز برای صنعت شما در ارومیه و سایر شهرستانهای استان طراحی شود.

سؤالات متداول

تفاوت روغن هیدرولیک HLP و HVLP در اقلیم متغیر آذربایجان غربی چیست؟

روغن HLP برای شرایط پایدار و دمای نسبتاً ثابت طراحی شده است، در حالی که HVLP شاخص ویسکوزیته بالاتری دارد و در برابر تغییرات شدید دما مقاومتر است. بهدلیل اختلاف دمای روز و شب و سرمای شدید زمستان در ارومیه و سلماس، استفاده از HVLP 46 یا HVLP 68 توصیه میشود.

دوره تعویض روغن کمپرسور اسکرو در سردخانههای استان چقدر است؟

معمولاً بین ۲۵۰۰ تا ۴۰۰۰ ساعت بسته به نوع روغن (معدنی یا سنتزی) و شرایط کارکرد. در سردخانههای ارومیه و میاندوآب به دلیل کارکرد پیوسته و رطوبت بالا، توصیه میشود از روغن سنتزی ISO 46 استفاده شده و آنالیز دورهای روغن (TAN و وارنیش) انجام شود.

برای گیربکسهای معادن تکاب و شاهیندژ چه گریدی از روغن دنده EP مناسب است؟

برای گیربکسهای سنگین و خردایش، معمولاً EP 220 یا EP 320 بر اساس بار کاری و دما توصیه میشود. روغن باید دارای Additive ضد سایش و خاصیت Demulsibility برای مقابله با نفوذ آب باشد.

چگونه میتوان آلودگی آب در سیستمهای هیدرولیک را تشخیص داد؟

نشانهها شامل کدر شدن روغن، افت فشار، تشکیل کف و زنگزدگی اجزای فلزی است. آزمایش Karl Fischer بهترین روش اندازهگیری میزان آب در روغن است. در مناطق مرطوب مثل پیرانشهر، استفاده از HVLP با Demulsibility بالا ضروری است.

آیا استفاده از روغن Food-grade H1 در صنایع غذایی استان الزامی است؟

بله. در صنایع لبنی میاندوآب یا فرآوری نوشیدنی مهاباد، روغنها و گریسهای H1 الزامی هستند تا در صورت تماس تصادفی با مواد غذایی، سلامت محصول به خطر نیفتد و ممیزی بهداشتی موفقیتآمیز باشد.

فاصله نمونهبرداری روغن برای تجهیزات صنعتی استان چقدر باید باشد؟

در صنایع معدنی و گردوغبار بالا (تکاب، شاهیندژ): هر ۵۰۰–۱۰۰۰ ساعت.

در صنایع سردخانهای و کمپرسورها: هر ۲۰۰۰ ساعت.

همیشه روند نتایج مهمتر از یک نمونه واحد است.

چه گریسی برای یاتاقانهای بار شوکی در معادن مناسب است؟

گریس EP2 مولی (Molybdenum Disulfide) بهترین انتخاب است. این گریس یک لایه جامد مقاوم روی سطوح تشکیل میدهد و یاتاقانها را در برابر ضربه و بارهای شوکی معادن تکاب و نقده محافظت میکند.

وارنیش (Varnish) در کمپرسورها چیست و چگونه کنترل میشود؟

وارنیش رسوب نازک و سختی است که روی قطعات کمپرسور تشکیل میشود و باعث افت راندمان و افزایش دما میگردد. برای کنترل آن باید از روغن سنتزی با مقاومت بالا در برابر اکسیداسیون استفاده کرد و آنالیز TAN/TGA بهصورت دورهای انجام داد.

روغنهای صنعتی چگونه با آببندها (Seals) سازگار میشوند؟

روغنهای با افزودنی نامناسب ممکن است باعث تورم یا تخریب آببندها شوند. انتخاب روغنی که مطابق با استاندارد DIN 51524 یا ISO 12925 باشد، باعث افزایش طول عمر آببند و کاهش نشتی میشود.

گواهی CoA (Certificate of Analysis) چه اهمیتی در خرید عمده دارد؟

CoA تضمین میکند که روغن خریداریشده دقیقاً با مشخصات اعلامشده (ویسکوزیته، نقطه اشتعال، TAN و غیره) مطابقت دارد. موتورازین تمامی روغنهای صنعتی عرضهشده در ارومیه را همراه با CoA و شماره بچ ارائه میدهد.

مزایای آنالیز روغن (Used Oil Analysis) برای صنایع استان چیست؟

- پیشبینی خرابی قبل از وقوع

- کاهش هزینههای نگهداشت

- افزایش عمر تجهیزات

- انتخاب دقیقتر زمان تعویض روغن

این روش بهویژه در معادن تکاب و سردخانههای بزرگ ارومیه کاربرد حیاتی دارد.

SLA تحویل موتورازین برای شهرستانهای استان چگونه است؟

موتورازین با ارائه SLA (Service Level Agreement) مشخص میکند که روغن در چه بازه زمانی، با چه نوع بستهبندی و در چه شرایطی تحویل داده میشود. این شفافیت باعث میشود صنایع در خوی، سلماس یا حتی شهرستانهای مرزی مثل ماکو بدون نگرانی از تأخیر، تأمین پایدار داشته باشند.

آیندهای پایدار با انتخاب هوشمندانه روغن صنعتی در ارومیه

صنایع آذربایجان غربی از سردخانههای عظیم ارومیه و سلماس تا معادن تکاب و شاهیندژ، تنها با انتخاب درست روانکار میتوانند مسیر پایداری، راندمان و بهرهوری را طی کنند. همانطور که در این راهنما بررسی شد، انتخاب روغن صنعتی مناسب بر اساس گرید (HVLP، EP، Food-grade H1، توربین، کمپرسور و گریسهای تخصصی) مستقیماً به کاهش توقفهای ناگهانی، افزایش عمر تجهیزات و صرفهجویی اقتصادی منجر میشود.

پایش وضعیت روغن، چکلیست اجرایی خرید عمده و رعایت استانداردهای جهانی مانند DIN 51524، ISO 12925 و NSF H1 ابزارهایی هستند که صنایع استان را از ریسک خرابیهای پرهزینه و توقف تولید نجات میدهند. در نهایت، کلید موفقیت در این استان متنوع و استراتژیک، انتخاب تأمینکنندهای است که تنها فروشنده نباشد، بلکه شریک فنی و مشاور مطمئن باشد.

موتورازین: شریک استراتژیک صنایع در تأمین روانکارهای صنعتی

موتور آرا رازین با سالها تجربه تخصصی در حوزه روغنها و روانکارهای صنعتی، امروز بهعنوان مرجع مطمئن صنایع کشور شناخته میشود. آنچه موتورازین را متمایز میکند:

- شبکه توزیع گسترده در سراسر آذربایجان غربی: تحویل سریع به ارومیه، خوی، مهاباد، سلماس، ماکو، بوکان، پیرانشهر، تکاب و سایر شهرستانها.

- تنوع برند معتبر: عرضه محصولات بهران، ایرانول، پارس، پترونول، ردلوب و برندهای بینالمللی با تضمین اصالت.

- مشاوره تخصصی و آنالیز روغن: انتخاب دقیق گرید متناسب با شرایط اقلیمی و عملیاتی استان، همراه با گزارشهای فنی آزمایشگاهی.

- SLA تحویل شفاف: تعهد به زمانبندی، بستهبندی استاندارد و رهگیری بچ برای جلوگیری از ریسکهای لجستیکی.

- راهکارهای صنایع متنوع: از سردخانهها و صنایع غذایی گرفته تا معادن و ناوگان حملونقل مرزی.

موتورازین فراتر از یک تأمینکننده است؛ ما در کنار صنایع میایستیم تا تجهیزات شما با بالاترین راندمان و کمترین ریسک، سالها پایدار کار کنند.