چرا انتخاب درست روغن صنعتی حیاتی است؟

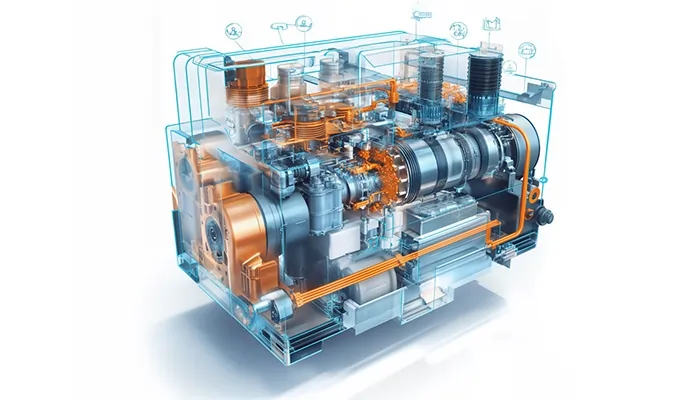

در دنیای امروز صنعت، روانکارها دیگر صرفاً مواد مصرفی تلقی نمیشوند؛ بلکه بهعنوان اجزای حیاتی در طراحی، راهبری و نگهداشت مهندسی تجهیزات مکانیکی شناخته میشوند. در این میان، روغن صنعتی بهعنوان قلب تپنده سیستمهای اصطکاکی، هیدرولیکی و حرارتی، نقشی چندلایه در پایداری عملکرد، کاهش استهلاک، انتقال حرارت، کنترل آلودگی و افزایش راندمان انرژی ایفا میکند.

در صنایع پتروشیمی، فولاد، معادن، نساجی، نیروگاهها و خطوط تولید پیشرفته، انتخاب غیراصولی روغن صنعتی میتواند منجر به:

- سایش سریع قطعات حیاتی

- افزایش مصرف انرژی و کاهش راندمان کلی

- افت کیفیت تولید و افزایش ضایعات

- هزینههای نگهداری تصاعدی و توقفات اضطراری در تولید شود.

از سوی دیگر، تجهیزات نسل جدید، نظیر توربینهای دوربالا، کمپرسورهای فشار بالا، گیربکسهای دقیق، یا سیستمهای اتوماسیون حساس به دما، نیازمند روانکاری مهندسیشده، تطبیقیافته و قابل اطمینان هستند. در چنین شرایطی، صرفاً دانستن برند یا نام محصول کافی نیست؛ بلکه باید بهدقت، ویژگیهایی چون ویسکوزیته، فرمولاسیون افزودنیها، سازگاری با فشار و دمای عملیاتی، و تطابق با استانداردهایی مانند ISO، DIN یا API مورد تحلیل قرار گیرد.

در نتیجه، دانش فنی درباره روغن صنعتی نهتنها مزیت رقابتی، بلکه یک الزام استراتژیک برای:

- مدیران فنی و سرپرستان نگهداری

- مسئولان تأمین و لجستیک صنعتی

- کارشناسان PM و بهرهبرداری در کارخانهها و نیروگاهها

فهرست مطالب

موتورآرا رازین مرجع تخصصی روانکارهای صنعتی در ایران

موتورآرا رازین، یک نهاد تخصصی در حوزه تأمین، مشاوره و توزیع روانکارهای صنعتی است که با رویکردی مبتنی بر تحلیل فنی، شناخت نیاز واقعی تجهیزات، و تطبیق با استانداردهای بینالمللی، فعالیت میکند. این مجموعه، فراتر از نقش یک تأمینکننده، در مسیر تصمیمسازی مهندسی برای واحدهای فنی، نگهداری و تعمیرات (PM)، و مدیران تأمین نقش دارد.

موتورازین، با پوشش گستردهای از روانکارهای تخصصی (هیدرولیک، دنده، توربین، کمپرسور، حرارتی، نساجی، غذایی و…) و همکاری با برندهای بینالمللی و داخلی معتبر، فضایی فراهم کرده تا صنایع مختلف بتوانند انتخابی آگاهانه، بهروز و متناسب با شرایط عملیاتی خود داشته باشند. مستندسازی، تطبیق با الزامات استاندارد (مانند ISO، DIN، NSF، API) پشتیبانی مهندسی و ارائه مستمر اطلاعات فنی، از ویژگیهای کلیدی خدمات این مجموعه است.

روغن صنعتی ویژه شهرها

روغن صنعتی چیست؟

روغن صنعتی، یک روانکار پیشرفته است که برای کاهش اصطکاک، کنترل دما، محافظت در برابر خوردگی و انتقال انرژی در تجهیزات مکانیکی و خطوط صنعتی بهکار میرود. برخلاف روغنهای عمومی مانند روغن موتور، روغن صنعتی برای شرایط عملیاتی خاص، فشارهای بالا، سرعت دورانی متفاوت و محیطهای صنعتی خشن طراحی و فرموله میشود.

ترکیب روغنهای صنعتی، بسیار هدفمند و مبتنی بر نیازهای مهندسی و الزامات استانداردهای جهانی است؛ این روغنها باید در برابر دمای بالا، فشار کاری زیاد، اکسیداسیون، تشکیل کف و ناپایداری حرارتی مقاومت بالایی از خود نشان دهند.

ترکیبات پایه و افزودنیها در روغن صنعتی

ساختار روغنهای صنعتی از دو بخش اصلی تشکیل میشود:

1.روغن پایه (Base Oil)

روغن پایه، حدود ۷۰ تا ۹۵ درصد از حجم کل روانکار صنعتی را تشکیل میدهد و بسته به سطح تکنولوژی، نوع کاربرد و محیط عملیاتی، از یکی از انواع زیر انتخاب میشود:

نوع روغن پایه | منبع / ساختار | ویژگیها و کاربرد |

روغن معدنی (Group I/II) | استخراج از پالایش نفت خام | اقتصادی، مناسب برای دما و فشار معمول |

روغن سنتتیک (Group III/IV/V) | حاصل فرآیند سنتز شیمیایی دقیق | مقاومت بالا در برابر گرما، اکسیداسیون و فشار |

روغن پایه زیستی (Bio-based) | استخراج از منابع گیاهی یا زیستی | قابل تجزیه زیستی، سازگار با محیط زیست |

2.بسته افزودنیها (Additive Package)

این بخش قلب عملکرد روغن است و شامل مواد زیر میشود:

- مواد ضد سایش (Anti-wear): مثل ZDDP برای محافظت از قطعات متحرک

- پایدارکننده حرارتی (Oxidation Inhibitors): جلوگیری از تجزیه در دمای بالا

- مواد ضدزنگ و ضدخوردگی (Rust & Corrosion Inhibitors)

- افزودنیهای فشار بالا (EP Additives): برای گیربکسها و سیستمهای تحت بار

- ضد کف (Anti-foam) و جداکننده آب (Demulsifiers): برای حفظ پایداری عملکرد در تماس با رطوبت و هوا

هر ترکیب افزودنی، بر اساس نوع سیستم (مثلاً کمپرسور، توربین یا دنده باز)، فشار کاری، شرایط محیطی و نیازهای روانکاری انتخاب و تنظیم میشود.

تفاوت روغن صنعتی با روغن موتور و روغن پایه

مقایسه | روغن صنعتی | روغن موتور | روغن پایه |

هدف کاربردی | روانکاری تخصصی در تجهیزات صنعتی | روانکاری موتورهای احتراق داخلی | ماده خام برای تولید روانکار |

ویژگیها | تحمل فشار بالا، پایداری حرارتی، ضد کف | محافظت پیشرانه، پاککنندگی، کنترل احتراق | بدون افزودنی خاص |

نوع افزودنی | بستههای سفارشی برای شرایط صنعتی | افزودنیهای عمومی موتور | فاقد افزودنی |

دامنه ویسکوزیته | گسترده، متناسب با کاربرد خاص | محدود به نیازهای خودرویی | متغیر، پایه تولید روغنهای دیگر |

روغن صنعتی بههیچوجه جایگزین روغن موتور یا برعکس نیست. هرکدام دارای مهندسی، افزودنی و آزمونهای استاندارد متفاوتاند. استفاده اشتباه میتواند منجر به خرابی شدید تجهیزات شود.

انواع روغن صنعتی و دستهبندی حرفهای

در صنایع مدرن «روغن صنعتی» فقط یک روانکار ساده نیست؛ بلکه مجموعهای از روانکارهای تخصصیست که هرکدام برای سیستم خاصی با شرایط عملیاتی ویژه طراحی شدهاند. از فشارهای بالا در گیربکسهای سنگین گرفته تا انتقال حرارت در خطوط تولید یا حفظ ویسکوزیته در دماهای زیر صفر، هر نوع روغن صنعتی مأموریتی مشخص دارد. مهمترین انواع روانکارهای صنعتی و کارکردهای دقیق آنها:

روغن هیدرولیک (Hydraulic Oil)

کارکرد: انتقال نیرو در سیستمهای هیدرولیک مانند لیفتراکها، پرسها، ماشینآلات CNC و خطوط تولید اتوماسیون.

ویژگیها:

- پایداری حرارتی بالا

- مقاومت در برابر اکسیداسیون

- خاصیت ضدسایش (Anti-Wear)

- قابلیت عبور از فیلترهای میکرونی

تفسیر تخصصی:

روغن هیدرولیک نهتنها نقش انتقال انرژی را ایفا میکند، بلکه باید در برابر آلودگی ذرات، آب و نوسانات دمایی مقاوم باشد. در انتخاب آن، باید ویسکوزیته، استاندارد DIN 51524 و وجود افزودنیهای ضدسایش و ضدکف بهدقت بررسی شود. روغن نامناسب میتواند موجب کاویتاسیون، گرمشدن بیشازحد یا کاهش دقت عملکرد سیلندرها شود.

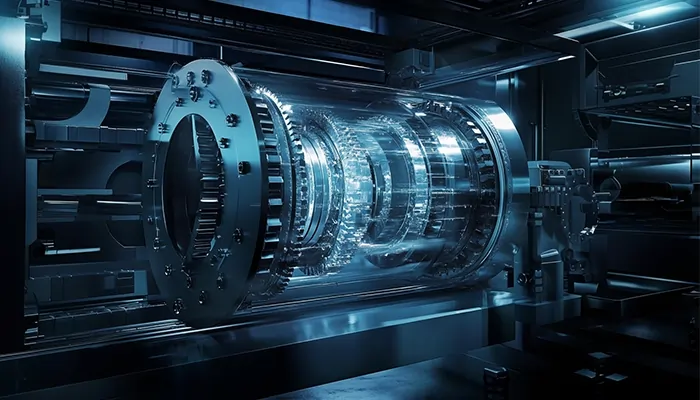

روغن دنده صنعتی (Gear Oil)

کاربرد: روانکاری چرخدندههای بسته و باز، گیربکسهای صنعتی، خطوط انتقال قدرت در صنایع سنگین.

ویژگیها:

- تحمل فشار بسیار بالا (EP)

- مقاومت در برابر خوردگی و اکسیداسیون

- خاصیت چسبندگی بالا برای حفظ فیلم روغن

تفسیر تخصصی:

گیربکسها در معرض فشارهای لحظهای، بارهای ضربهای و سایش فلزی شدید هستند. روغن دنده با افزودنیهای Extreme Pressure مانند ترکیبات گوگرد-فسفر، مانع از جوش خوردن سطوح میشود. در صنایع سیمان، فولاد و معدن، استفاده از روغن با پایه سنتتیک و درجه ISO مناسب، طول عمر تجهیز و کاهش توقفات را تضمین میکند.

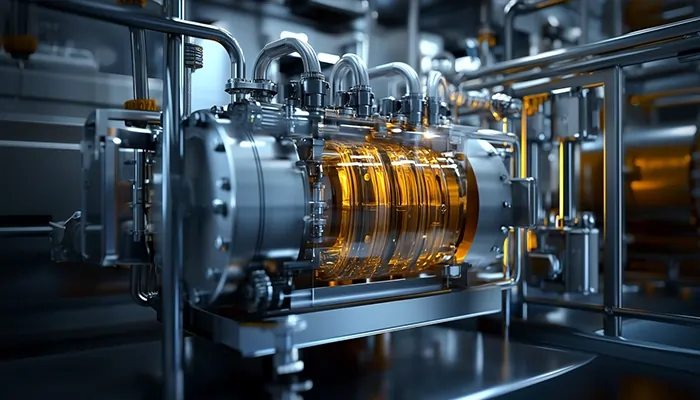

روغن کمپرسور (Compressor Oil)

کاربرد: روانکاری، خنککاری و آببندی کمپرسورهای رفتوبرگشتی، پیچی و سانتریفیوژ.

ویژگیها:

- پایداری حرارتی و شیمیایی بالا

- مقاومت در برابر تولید لجن (Sludge)

- کاهش مصرف انرژی با کاهش اصطکاک داخلی

تفسیر تخصصی:

روغن کمپرسور باید با نوع کمپرسور، دمای کارکرد، فشار نهایی و کیفیت هوای فشرده همخوانی داشته باشد. انتخاب غلط آن منجر به افت راندمان، افزایش مصرف برق، کاهش عمر پکینگها و در مواردی شکست کامل کمپرسور میشود. در کمپرسورهای اسکرو، روغن سنتتیک با طول عمر بالا پیشنهاد میشود.

روغن حرارتی (Heat Transfer Oil)

کاربرد: انتقال حرارت در بویلرها، مبدلها، راکتورهای شیمیایی و ماشینآلات تولید پلاستیک یا مواد غذایی.

ویژگیها:

- پایداری در دمای ۲۰۰ تا ۳۰۰ درجه سانتیگراد

- مقاومت در برابر شکست حرارتی

- حداقل تشکیل کربن یا لجن

تفسیر تخصصی:

این روغنها برخلاف روغنهای خنککننده، بهجای جذب حرارت، آن را منتقل میکنند. ساختار شیمیایی آنها باید بهگونهای باشد که در دمای بالا تجزیه نشوند و از تولید رسوبات داخل کویلها جلوگیری کنند. روغن حرارتی با پایه آروماتیک یا سنتتیک، عملکرد بهتری در سیستمهای پیوسته دارد.

روغن زنجیر، روغن پنوماتیک و دیگر روانکارهای خاص

- روغن زنجیر: مقاوم در برابر دمای بالا (تا ۲۵۰ درجه)، چسبندگی بالا برای زنجیرهای کورهها یا نقالهها

- روغن پنوماتیک: روانکاری ابزارهای بادی و ولوها با قابلیت ضدیخ و ضد زنگ

- روغنهای عایق الکتریکی: برای ترانسفورماتورها، با دیالکتریک قوی و بدون هدایت الکتریسیته

- روغن ماشینابزار (Way Oils): با خاصیت لغزندگی و عدم پخش، مناسب برای ریلهای ماشینآلات CNC

گریسها و روانکارهای نیمهجامد

کاربرد: روانکاری سطوح باز، یاتاقانها، بلبرینگها، اتصالات تحت فشار

ویژگیها:

- حفظ ساختار در دمای بالا یا محیطهای مرطوب

- مقاوم در برابر شستوشو با آب یا بخار

- وجود مواد EP برای سایش شدید

تفسیر تخصصی:

گریسها در جایی استفاده میشوند که دسترسی مجدد به روانکار سخت باشد یا روانکار نیاز به چسبندگی و پایداری بالا داشته باشد. انتخاب صحیح NLGI Grade، نوع غلیظکننده (لیتیوم، کلسیم، آلومینیوم) و افزودنیها، کلید کاهش هزینههای نگهداری است.

روغنهای صنعتی زیستمحیطی (Bio-based Lubricants)

کاربرد: ماشینآلاتی که نشت روانکار به محیط زیست خطرناک است (جنگلداری، کشاورزی، صنایع غذایی)

ویژگیها:

- زیستتخریبپذیری بالا

- غیرسمی برای انسان و طبیعت

- پایداری اکسیداتیو قابل قبول

تفسیر تخصصی:

با سختگیریهای زیستمحیطی جهانی، روغنهای Bio-based بر پایه استرهای طبیعی، جایگزین گزینههای نفتی شدهاند. گرچه قیمت بالاتری دارند، اما در کاربردهایی مانند توربینهای بادی، سیستمهای ساحلی یا صنایع دریایی انتخابی پایدار و مسئولانه محسوب میشوند.

کاربردهای روغن صنعتی در صنایع مختلف

روغن صنعتی، ستون پنهان پایداری و بهرهوری در زنجیره تولید است. هر صنعت، با توجه به ساختار تجهیزات، میزان فشار و دما، نوع فرآیند و الزامات ایمنی یا بهداشتی، به نوع خاصی از روانکار نیاز دارد. استفاده صحیح از روانکار صنعتی، نهتنها عمر تجهیزات را افزایش میدهد، بلکه با کاهش اصطکاک، اتلاف انرژی و خرابیهای پیشبینینشده، بهرهوری کلی سیستم را ارتقاء میدهد.

مهمترین صنایع مصرفکننده روغنهای صنعتی و نیازهای روانکاری اختصاصی آنها:

معادن و راهسازی

ویژگیهای محیطی:

- گردوغبار زیاد

- بارهای سنگین

- نوسانات شدید دمایی

- تعمیرات دشوار و پرهزینه

نیاز روانکاری:

- روغن دنده EP با مقاومت بالا در برابر فشار

- گریسهای چسبنده برای اتصالات لودر و بولدوزر

- روغن هیدرولیک با فیلترپذیری بالا

ارزش افزوده:

در این صنعت، توقف تجهیزات معادل ضرر مالی روزانه چند صد میلیون تومان است. روغن با ویسکوزیته پایدار و مقاومت در برابر آلودگی میتواند تا ۳۰٪ هزینههای نگهداری را کاهش دهد.

صنایع فولاد و سیمان

ویژگیهای عملیاتی:

- دماهای فوقالعاده بالا

- سایش شدید و گردوغبار فلزی

- فشارهای مکانیکی شدید در نوردها و آسیابها

نیاز روانکاری:

- روغن حرارتی و توربین با تحمل دمای بالا

- روغن دنده صنعتی با افزودنیهای گوگرد/فسفر

- گریس نسوز برای یاتاقانهای کوره و رولینگ میل

ارزش افزوده:

استفاده از روانکار با عملکرد پایدار حرارتی، باعث افزایش بهرهوری خطوط تولید میشود و از چسبندگی رسوبات در رولرها و چرخدندهها جلوگیری میکند.

پتروشیمی، پالایشگاه و صنایع انرژی

ویژگیهای محیطی:

- خطر اشتعال

- نوسانات فرکانس و بار

- الزامات سختگیرانه ایمنی

نیاز روانکاری:

- روغن توربین با عملکرد بینقص در چرخش مداوم

- روانکارهای با نقطه اشتعال بالا و بدون ترکیبات فرار

- روغنهای مقاوم در برابر اکسیداسیون برای کمپرسورها و پمپها

ارزش افزوده:

در صنایع انرژی، استفاده از روغنهای سنتتیک با ثبات شیمیایی بالا، پایداری عملکرد را تضمین کرده و به کاهش تعداد Shut Downهای اضطراری کمک میکند.

صنایع غذایی و دارویی

ویژگیهای عملیاتی:

- تماس غیرمستقیم یا تصادفی روغن با مواد غذایی

- الزام به تأییدیههای NSF H1 و ISO 21469

- شستوشوی مکرر و بخار در محیط کار

نیاز روانکاری:

- روغنهای Food Grade (خوراکی) با پایه سنتتیک یا گیاهی

- گریسهای بیبو، بیرنگ و غیرسمی

- روانکارهای مقاوم به شستوشو و پاککننده

ارزش افزوده:

استفاده از روانکار بهداشتی نهتنها الزامات قانونی را تأمین میکند، بلکه در برندینگ و صدور گواهینامههای بینالمللی به کارخانه کمک شایانی میکند.

صنایع نساجی، چوب و کاغذ

ویژگیهای محیطی:

- سرعت بالا

- الکتریسیته ساکن

- آلودگی پرز، فیبر و بخار

نیاز روانکاری:

- روغن نساجی شفاف و بدون اثر لکه

- روغن زنجیر با دمای کاری بالا

- روانکارهای ضد الکتریسیته ساکن

ارزش افزوده:

در این صنایع، روانکارهای خاص از ایجاد لکه روی منسوجات جلوگیری کرده و پایداری دورهای بالا را بدون افزایش حرارت تضمین میکنند.

سردخانهها و سیستمهای برودتی

ویژگیهای محیطی:

- دمای پایین (تا ۴۰- درجه)

- چگالش و رطوبت زیاد

- سیستمهای بسته و حساس

نیاز روانکاری:

- روغن کمپرسور برودتی (Refrigeration Oil)

- ویسکوزیته ثابت در دمای زیر صفر

- روانکار بدون واکنش با گاز مبرد

ارزش افزوده:

روغن ناصحیح در دمای پایین باعث یخزدگی خطوط، کاهش راندمان کمپرسور و حتی خرابیهای جبرانناپذیر میشود. روانکار تخصصی، کلید پایداری برودتی است.

کاربردها:

صنعت | نوع روغن مورد نیاز | ویژگی کلیدی مورد انتظار |

معادن و راهسازی | EP Gear Oil، گریس چسبنده | تحمل فشار زیاد و گردوغبار |

فولاد و سیمان | Heat Transfer Oil، EP Gear Oil | پایداری حرارتی و جلوگیری از سایش |

پتروشیمی و انرژی | روغن توربین، روغن کمپرسور | تحمل دمای بالا، کاهش اکسیداسیون |

صنایع غذایی | Food Grade Oil، گریس بهداشتی | غیرسمی، مقاوم به بخار و شوینده |

صنایع نساجی | روغن شفاف ضد لکه، ضد استاتیک | شفافیت، سرعت بالا، بدون ایجاد لکه |

سردخانه و برودتی | Refrigeration Oil | عملکرد در دمای منفی، تطابق با گاز مبرد |

چگونه روغن صنعتی مناسب انتخاب کنیم؟ راهنمای گامبهگام برای مهندسان و مدیران فنی

انتخاب روغن صنعتی مناسب، تنها بر اساس برند یا توصیههای تجربی نیست. این انتخاب باید بر پایه دادههای دقیق فنی، شرایط واقعی عملکرد، و استانداردهای بینالمللی صورت گیرد. در این بخش، فرآیند تصمیمگیری را بهصورت گامبهگام و تخصصی بررسی میکنیم.

بررسی دقیق شرایط کاری؛ از دما تا فشار عملیاتی

عامل | چرا اهمیت دارد؟ | تأثیر بر انتخاب روغن |

دمای عملیاتی | ویسکوزیته باید در کل بازه دمایی عملکرد پایدار بماند | روغن با شاخص ویسکوزیته بالا (VI) برای تغییرات دمایی شدید |

فشار کاری | فشار بالا نیاز به مقاومت فیلم روانکار بیشتر دارد | استفاده از افزودنیهای EP (Extreme Pressure) |

نوع تماس قطعات | تماس سطحی یا نقطهای، لغزشی یا نوسانی | انتخاب نوع روغن یا گریس بر اساس ماهیت تماس |

سرعت چرخش | سرعت بالا نیازمند روغن با اصطکاک کمتر و خواص خنککنندگی بیشتر است | انتخاب روغن با پایه سنتتیک یا افزودنیهای ضدکف |

وجود آلودگی | گردوغبار، رطوبت یا مواد شیمیایی محیطی | نیاز به مقاومت در برابر امولسیون، زنگزدگی و اکسیداسیون |

حساسیت دستگاه | برخی تجهیزات مانند توربین یا چیلر به روغنهای خاص نیاز دارند | الزام استفاده از روغن مطابق با OEM یا استاندارد خاص |

تطبیق با استانداردهای بینالمللی (ISO، DIN، API)

چرا تطابق با استاندارد مهم است؟

زیرا استانداردها تضمین میکنند که روغن در آزمایشهای کنترلشده، عملکرد مشخصی دارد و میتوان آن را در محیط صنعتی پیشبینیپذیر بهکار گرفت.

استاندارد | توضیح | کجا بهکار میرود |

ISO VG (ویسکوزیته) | نشاندهنده محدوده ویسکوزیته روغن در دمای ۴۰ درجه | ISO VG 46 برای سیستم هیدرولیک، ISO VG 220 برای گیربکس صنعتی |

DIN 51524 | استاندارد آلمانی روغنهای هیدرولیک | HLP، HL، HVLP برای شرایط مختلف |

API GL | سطح کیفیت روغن دنده صنعتی | GL-4 و GL-5 در گیربکسهای سبک و سنگین |

AGMA | استاندارد آمریکایی برای روغن چرخدنده | روغنهای EP برای صنایع فولاد و سیمان |

NSF H1 | روغنهای صنعتی مجاز برای تماس با مواد غذایی | صنایع غذایی، دارویی، بستهبندی |

OEM Approvals | تأییدیه سازندگان ماشینآلات | مانند SIEMENS، Babcock، FLSmidth |

چطور یک برند معتبر و اصل را تشخیص دهیم؟

در بازار روانکارهای صنعتی، برندهای معتبر نقش کلیدی در تضمین کیفیت، تداوم تأمین و خدمات پشتیبانی دارند. اما از طرفی، محصولات تقلبی و غیراصل نیز بهشدت رواج یافتهاند.

چکلیست انتخاب برند معتبر:

- سابقه بینالمللی یا تولید ملی با استانداردهای جهانی (مانند Total، Shell، Behran، Iranol)

- شفافیت در ارائه برگه مشخصات فنی (TDS/MSDS)

- درج شماره سری ساخت و بچ کد برای رهگیری محصول

- پشتیبانی فنی و ارائه مشاوره انتخاب روغن

- دارا بودن نمایندگی رسمی یا سایت اختصاصی با کد اصالت

بررسی TDS و MSDS پیش از خرید

TDS (Technical Data Sheet):

حاوی اطلاعاتی مانند گرانروی، شاخص ویسکوزیته، نقطه اشتعال، مقاومت در برابر اکسیداسیون، نوع افزودنیها و کاربردهای توصیهشده است.

MSDS (Material Safety Data Sheet):

برای ایمنی پرسنل نگهداری، حملونقل، آتشنشانی و مواجهه با نشتها ضروری است.

نکته فنی:

تطابق TDS روغن با نیاز فنی تجهیز، مهمترین سند فنی برای خرید مطمئن است.

تحلیل چرخه عمر روغن صنعتی (Oil Life Cycle Management)

مدیریت چرخه عمر روغن صنعتی (OLCM) مفهومی پیشرفته در مهندسی نگهداری است که هدف آن، بهینهسازی کارایی، افزایش بهرهوری، و کاهش هزینههای پنهان در طول دوره مصرف روانکارهاست. این چرخه از لحظه تأمین و ذخیرهسازی آغاز میشود، تا لحظه تخلیه، پایش سلامت روغن در حین مصرف، و نهایتاً بازیافت یا امحای ایمن آن ادامه مییابد.

مدیریت اصولی این چرخه، از بروز خسارات سنگین به ماشینآلات جلوگیری کرده و همچنین نقشی اساسی در پایداری زیستمحیطی و رعایت استانداردهای جهانی بازی میکند.

مرحله اول (انتخاب و تأمین بهینه)

- انتخاب بر اساس نوع تجهیز، دما، فشار، گرانروی و استانداردهای مورد نیاز

- بررسی انطباق روانکار با توصیههای سازنده (OEM) و شرایط واقعی کارکرد

- توجه به اصالت برند، وضعیت انبار، تاریخ تولید و مشخصات درجشده بر روی ظرف

روغن نامتناسب، ولو با برند معتبر، میتواند باعث دفرمه شدن اورینگها، نشت داخلی یا افزایش سایش شود.

مرحله دوم (ذخیرهسازی و انبارداری کنترلشده)

پیشتر درباره شرایط نگهداری صحبت شد، اما در مدیریت چرخه عمر، پایش موجودیها، ثبت ورود و خروج و استفاده از سیستمهای RFID یا بارکد برای رهگیری دقیق، اهمیت بالایی دارد.

راهکار تخصصی: استفاده از «سیستمهای مدیریت روانکار» (LMS) برای ثبت دقیق دمای انبار، تاریخ ورود، تاریخ مصرف، مصرفکننده نهایی و نتایج آزمایشهای دورهای.

مرحله سوم (مصرف و پایش وضعیت روانکار)

استفاده از روغن صنعتی پایان ماجرا نیست، بلکه آغاز فاز حیاتی مصرف است.

روشهای آنالیز روغن در حین مصرف:

- تست ویسکوزیته (در دمای کاری)

- تست آلودگی ذرات فلزی و آب

- آنالیز TBN و TAN (میزان قلیایی/اسیدی بودن)

- بررسی رنگ، بو، کف، و تهنشینی

در سیستمهای توربین گازی، کاهش ناگهانی TBN یا بالا رفتن سطح ذرات آهن میتواند نشاندهنده تخریب روانکار یا شروع فرسایش باشد.

مرحله چهارم (تعویض، بازیافت یا امحای ایمن)

- تعیین زمان دقیق تعویض بر اساس دادههای تحلیلی، نه صرفاً زمان تقویمی

- در صنایع بزرگ، بازیافت روغن (Re-refining) با فیلتراسیون پیشرفته و احیای افزودنیها، میتواند هزینه را تا ۵۰٪ کاهش دهد

- امحای استاندارد تحت نظارت محیطزیست، با جلوگیری از ورود به خاک یا منابع آب

هر لیتر روغن صنعتی مستعمل که به طبیعت نشت کند، میتواند تا یک میلیون لیتر آب را آلوده کند.

نمودار چرخه عمر روغن صنعتی :

تأمین → انبار → مصرف → آنالیز → تعویض → بازیافت/امحاء → بازخورد به انتخاب

این چرخه در صنایع مدرن بهکمک سیستمهای پایش دیجیتال و حسگرهای آنلاین مدیریت میشود و به مدیر نگهداری امکان میدهد در لحظه، سلامت روانکار را مانیتور کرده و تعویض را بهینه کند.

مقایسه برندهای معتبر روغن صنعتی در ایران

در بازار روانکار ایران، برندهای متعددی از داخلی و خارجی وجود دارند که هرکدام طیف خاصی از روغنهای صنعتی را با ویژگیهای فنی مختلف ارائه میدهند. اما انتخاب بهترین برند تنها وابسته به نام تجاری نیست، بلکه باید مبتنی بر تطابق با مشخصات فنی، شرایط عملیاتی، هزینه کل مالکیت (TCO)، و کیفیت خدمات پس از فروش باشد.

برندهای شاخص در بازار ایران

برند | کشور سازنده | تخصصها | مزایای کلیدی | محدودیتها |

Shell | هلند/انگلیس | روغنهای صنعتی، هیدرولیک، توربین | تنوع بالا، کیفیت جهانی، عملکرد در شرایط سخت | قیمت بالا، تأمین محدود گاهی |

Total Energies | فرانسه | هیدرولیک، کمپرسور، دنده صنعتی | پایداری حرارتی عالی، پشتیبانی OEM | محدودیت خدمات رسمی در برخی شهرها |

Mobil (ExxonMobil) | آمریکا | توربین، کمپرسور، دنده، سنتتیک | عملکرد اثباتشده در صنایع سنگین | قیمت بالا و حساس به نگهداری |

Castrol | آلمان/انگلیس | چرخدنده، گریس، روغن زنجیر | مناسب خطوط پرحرارت، فرمولاسیون مقاوم | پخش محدود و نیاز به تأییدیه OEM |

بهران | ایران | تنوع بالا، صنایع عمومی، OEM داخلی | قیمت مناسب، تولید ملی، پشتیبانی فنی گسترده | گریدهای سنتتیک محدودتر |

ایرانول | ایران | هیدرولیک، روغن پایه، روغن صنعتی عمومی | در دسترس، اقتصادی، مناسب صنایع نیمهسنگین | محدودیت در روغنهای خاص |

موتول (MotulTech) | فرانسه | روانکارهای تخصصی ماشینابزار، فلزکاری | تمرکز بر صنایع پیشرفته و ماشینکاری دقیق | قیمت بالا و واردات محدود |

مقایسه فنی برندها بر اساس ویسکوزیته و سطح کیفی

در جدول زیر، ویسکوزیته ISO VG 46 برای هیدرولیک، سطح API GL-5 برای روانکار دنده، تطابق با استاندارد DIN، و شاخص تمیزی و عمر سرویس روغن در شرایط استاندارد بررسی شدهاند.

برند | ISO VG 46 (هیدرولیک) | API GL-5 (دنده) | HLP DIN 51524 | سطح تمیزی | عمر سرویس |

Shell Tellus S2 | ✅ | ✅ | ✅ | بالا | 6000 ساعت |

Total Azolla ZS | ✅ | ✅ | ✅ | بسیار بالا | 5000–6000 ساعت |

Mobil DTE 25 | ✅ | ✅ | ✅ | بالا | 7000 ساعت |

Castrol Hyspin AWS | ✅ | ✅ | ✅ | خیلی بالا | 6000 ساعت |

Behran Oilgen | ✅ | ✅ | ✅ | متوسط | 3000–4000 ساعت |

Iranol Hidraulik | ✅ | ✅ | ✅ | متوسط | 3000 ساعت |

نکاتی برای انتخاب برند مناسب در صنایع خاص

- نیروگاهها و توربینها: پیشنهاد میشود از برندهایی با عمر سرویس بالا و پاککنندگی قوی مانند Mobil یا Shell استفاده شود.

- صنایع غذایی: الزاماً برند دارای گواهینامه NSF H1 انتخاب شود. برندهایی مانند Total Nevastane یا Shell Cassida مناسب هستند.

- ماشینابزار و فلزکاری: MotulTech و Castrol به دلیل تخصص در فلزکاری دقیق توصیه میشوند.

- صنایع عمومی یا اقتصادی: در کاربردهای عمومیتر، بهران و ایرانول بهدلیل دسترسی، قیمت و تنوع مناسب هستند.

علائم روغن صنعتی تقلبی چیست؟

در بازار روانکارهای صنعتی، بهویژه با توجه به قیمت بالای برخی روغنهای تخصصی وارداتی، نمونههای تقلبی و غیراصل بهشدت رایج شدهاند. استفاده از روغن صنعتی تقلبی نهتنها میتواند به خرابی زودهنگام تجهیزات منجر شود، بلکه در بسیاری از موارد، باعث آسیبهای پرهزینه و توقف تولید میشود.

علائم ظاهری روغن تقلبی

نشانه | توضیح |

بستهبندی با فونت نامرتب یا چاپ مات | فونتهای غیرحرفهای، اشتباهات نگارشی، برچسب با چسب بیکیفیت |

درپوش ناقص یا باز شده | پلمب شکسته، بستهبندی مجدد، نشتی درب |

تغییر رنگ روغن | تیرگی، تهنشینی، کف زیاد حتی در بطری |

بوی غیرعادی یا ناخوشایند | بوی تند شیمیایی یا مشابه حلالهای نفتی غیراستاندارد |

عدم وجود کد رهگیری یا بارکد معتبر | بارکد مخدوش، شماره سری ساخت تقلبی یا بدون اعتبارسنجی آنلاین |

رفتار فنی مشکوک پس از استفاده

- افزایش سریع دمای سیستم: نشانهی کاهش ضریب انتقال حرارت و پایداری حرارتی پایین

- افزایش صدای تجهیزات: عدم روانکاری مؤثر و ضعف فیلم روغن

- رسوبگذاری شدید در سیستم: نشانه وجود آلودگی یا نبود افزودنیهای پاککننده

- کاهش عمر تعویض روغن: مثلاً کاهش شدید کارایی در کمتر از ۱۰۰۰ ساعت کارکرد

راههای جلوگیری از خرید روغن صنعتی تقلبی

1.خرید فقط از نمایندگیهای رسمی یا تأمینکنندگان معتبر مانند فروشگاههای دارای کد تأییدیه از برند اصلی یا شرکتهای صنعتی تخصصی مانند موتورازین.

2.استعلام اصالت از کد رهگیری و سیستمهای QR آنلاین برندهایی مانند Shell، Total، Mobil و حتی بهران، سامانههایی برای بررسی کد سری ساخت دارند.

3.درخواست SDS و COA معتبر (برگه اطلاعات ایمنی و آنالیز کیفیت محصول) از فروشنده بخواهید.

4.مقایسه اطلاعات محصول با سایت رسمی شرکت سازنده شامل نوع ظرف، طراحی لیبل، گواهینامهها و تاریخ انقضا.

5.آزمایش نمونه اولیه در آزمایشگاه قبل از استفاده انبوه بهویژه در کارخانجات بزرگ یا سیستمهای حساس.

در صنایع حساس مانند غذایی، دارویی، توربین، هیدرولیک و کمپرسور، استفاده از روغن تقلبی میتواند خسارتهایی چند ده میلیونی تا میلیاردی ایجاد کند. بنابراین تشخیص بهموقع و خرید از مرجع معتبر، بخشی از سیستم مدیریت ریسک و نگهداشت محسوب میشود.

شرایط نگهداری، انبارش و حمل روغن صنعتی

چرا نگهداری صحیح از روغن صنعتی، ضامن عملکرد تجهیزات است؟

روغن صنعتی اگرچه محصولی فنی و بادوام بهنظر میرسد، اما در برابر شرایط محیطی نامطلوب بسیار آسیبپذیر است. عدم رعایت اصول نگهداری و حمل میتواند منجر به تغییر ترکیب شیمیایی، افت کیفیت، آلودگی با ذرات یا آب، و در نهایت تخریب تجهیزات حساس صنعتی شود. از همین رو، رعایت دستورالعملهای حرفهای در زنجیره تأمین تا انبارش و مصرف، ضروری و حیاتی است.

شرایط دمایی و محیطی مناسب برای نگهداری روغن صنعتی

- دمای ایدهآل نگهداری: بین ۵ تا ۳۰ درجه سانتیگراد (عدم یخزدگی یا افزایش حرارت ناگهانی)

- رطوبت: محیط باید خشک، دارای تهویه مناسب و عاری از بخارهای اسیدی یا خورنده باشد.

- تابش مستقیم نور: روغنها خصوصاً نوع شفاف یا حاوی افزودنیهای حساس نباید در معرض نور مستقیم خورشید باشند.

حرارت بالا میتواند منجر به اکسید شدن روغن و کاهش عمر افزودنیها شود، حتی اگر روغن هنوز باز نشده باشد.

الزامات انبارش استاندارد روغنهای صنعتی

- ظروف نگهداری: مخازن فلزی با پوشش ضدزنگ یا ظروف پلیاتیلنی مقاوم در برابر UV

- عدم نگهداری کنار مواد شیمیایی دیگر: بهویژه اسیدها، بازها یا رطوبتزاها

- موقعیت مخازن: روی سطوح صاف، خشک، بدون تماس مستقیم با زمین و دارای سقف

- برچسبگذاری دقیق: تاریخ تولید، نوع روغن، شماره بچ، و اطلاعات استاندارد روی هر بشکه/ظرف

روغنهایی که مشابه یکدیگر هستند اما کاربرد متفاوت دارند (مثلاً روغن کمپرسور و دنده) باید جداگانه انبار شوند تا از اشتباه در مصرف جلوگیری شود.

حملونقل روغن صنعتی؛ حفظ اصالت در زنجیره تأمین

نکات مهم هنگام حمل:

- جلوگیری از تکان شدید، ضربه یا نشت

- استفاده از پالتها یا چرخدستیهای صنعتی

- جلوگیری از تابش مستقیم نور و باران

نکات ایمنی: در زمان حمل بشکههای سنگین، تجهیزات بلندکننده (لیفتراک یا جک صنعتی) و کفپوش ضدلغزش توصیه میشود.

خط قرمز حرفهای: هرگونه نشتی، رنگ متفاوت، تهنشینی غیرعادی یا تغییر بوی روغن بعد از حمل، باید بهعنوان اخطار در نظر گرفته شده و بررسی شود.

رعایت اصل FIFO در استفاده از روانکارهای صنعتی

اصول «اولین ورودی، اولین خروجی» (FIFO) تضمین میکند که روغنهای قدیمیتر قبل از پایان عمر انبارش، مصرف شوند. عمر انبارداری برای اغلب روغنهای صنعتی بستهبندیشده، حدود ۳ تا ۵ سال است، اما شرایط محیطی میتواند این بازه را کاهش دهد.

جدول راهنمای نگهداری حرفهای روغن صنعتی:

| مورد | توصیه تخصصی | نکته کاربردی |

| دمای محیط | ۵ تا ۳۰ درجه | دمای ثابت و غیرمتحرک ایدهآل است |

| تابش نور | دور از نور خورشید | ظروف مات یا درون انبار بسته نگهداری شود |

| ظروف نگهداری | فلزی با پوشش مقاوم، یا پلیاتیلن مخصوص | هرگز ظروف آسیبدیده را استفاده نکنید |

| زمان انبارداری | حداکثر ۳ تا ۵ سال | تاریخ تولید و مصرف را ثبت کنید |

| حمل | توسط لیفتراک، بستهبندی محکم | از جابجایی دستی پرهیز شود |

| برچسبگذاری | دقیق و خوانا | مانع از خطای مصرف میشود |

نقش روغن صنعتی در بهرهوری انرژی و کاهش هزینههای عملیاتی

در ساختار مهندسی عملکرد تجهیزات، روانکاری اصولی نهتنها عامل کاهش اصطکاک و استهلاک است، بلکه مستقیماً با بازده انرژی، هزینههای تعمیرات، زمان خرابی و حتی کیفیت محصول نهایی در ارتباط است. در بسیاری از خطوط تولید، بخش عمدهای از اتلاف انرژی و کاهش راندمان، به علت استفاده از روانکارهای نامتناسب یا مستهلک است.

کاهش اصطکاک = کاهش مصرف انرژی

روغن صنعتی با گرانروی مناسب، وقتی دقیقاً با نوع بار و سرعت حرکت اجزا همخوان باشد، میتواند ضریب اصطکاک را تا ۳۰٪ کاهش دهد. این موضوع بهویژه در سیستمهای انتقال قدرت (گیربکسها، یاتاقانها، کمپرسورها) به وضوح محسوس است.

در کارخانهای که از روانکار سنتتیک با ضریب اصطکاک کمتر استفاده شد، مصرف برق موتورهای بزرگ تا ۸٪ کاهش یافت.

پایداری حرارتی بالا، جلوگیری از تخریب انرژی

روغنهایی با پایداری دمایی بالا (High Thermal Stability) موجب کاهش نرخ تبخیر، ثبات ویسکوزیته در دمای بالا و عملکرد پایدارتر پمپها و شیرها میشوند. این پایداری، از انتقال حرارت ناخواسته و عملکرد نوسانی تجهیزات جلوگیری میکند.

استفاده از روغن توربین با ضریب تبخیر پایین در خطوط نیروگاه، باعث افزایش زمان کارکرد بدون وقفه تا ۲۰٪ شد.

کاهش دفعات تعویض و هزینه تعمیرات

هر بار تخلیه روغن صنعتی، هزینهای فراتر از قیمت روغن دارد:

- توقف تولید

- کارگر متخصص

- خطر آلایندگی

اگر عمر روغن با انتخاب صحیح، فیلتراسیون دقیق و پایش تحلیلی، تا دو برابر افزایش یابد، هزینه کل عملیات نگهداری نیز کاهش چشمگیری خواهد داشت.

در یک مجموعه تولیدی، با جایگزینی روانکار سنتتیک مناسب، دفعات تعویض از ماهانه به هر سه ماه کاهش یافت که در سال معادل ۵۰ میلیون تومان صرفهجویی مستقیم بود.

روانکاری مناسب = افزایش عمر قطعات

کاهش سایش، ایجاد لایه محافظ پایدار، و جلوگیری از خوردگی داخلی، بهطور مستقیم عمر مفید اجزای مکانیکی را افزایش میدهد. این موضوع بهویژه در پمپهای فشار بالا، یاتاقانهای حساس و کمپرسورهای پیچشی حیاتی است.

عمر قطعهای که با روغن مناسب کار میکند، ۲ تا ۳ برابر بیشتر از حالت معمول است، یعنی کاهش نیاز به انبار قطعات یدکی، هزینه توقف، و منابع انسانی.

روانکار، اگر بهدرستی انتخاب و مدیریت شود، یک دارایی پنهان اقتصادی در ساختار صنعتی است، نه صرفاً یک هزینه مصرفی.

تکنولوژیهای نوین در صنعت روغن صنعتی

صنعت روانکارهای صنعتی نیز مانند سایر شاخههای مهندسی، در سالهای اخیر دستخوش تحولات فناورانه شده است. این پیشرفتها تنها به بهبود خواص فیزیکی روغن محدود نمیشوند، بلکه شامل دیجیتالسازی، سازگاری با محیط زیست، افزایش طول عمر روانکار و توسعه روغنهای هوشمند هستند.

روغنهای هوشمند (Smart Lubricants)

این نسل جدید از روانکارها، حاوی نانوذرات، آنتیاکسیدانهای خودترمیم، و حتی حسگرهای داخلی هستند که در لحظه میتوانند:

- تغییر دما یا آلودگی را شناسایی کنند

- خواص خود را متناسب با فشار و بار تغییر دهند

- رفتار اصطکاکی را در زمان واقعی به سیستمهای پایش منتقل کنند

سیستمهای مانیتورینگ وضعیت روغن (Oil Condition Monitoring – OCM)

فناوریهایی مانند حسگرهای درونخطی (Inline Sensors) و آنالیز آنلاین روغن (Online Oil Analysis) اکنون امکان ارزیابی لحظهای پارامترهایی مثل:

- ویسکوزیته

- میزان فلزات فرسایشی

- آلودگی با سوخت یا آب

- عدد اسیدیته (TAN/TBN) را فراهم میکنند.

در صنایع پتروشیمی، نیروگاهی و معادن سنگین، این دادهها به تصمیمگیری هوشمندانه در تعویض روانکار و پیشگیری از خرابی کمک میکند.

فرمولاسیونهای سازگار با محیط زیست (Bio & EAL Lubricants)

روغنهای زیستپایه (Bio-based) و روانکارهای EAL (Environmentally Acceptable Lubricants) بر پایه روغنهای گیاهی اصلاحشده یا استرهای سنتزی تولید میشوند.

ویژگیها:

- تجزیهپذیری زیستی بالا

- سمیت کم برای حیات آبزی

- قابلیت استفاده در صنایع حساس مانند شیلات، سدها، کشتیها و صنایع غذایی

در اروپا و کانادا استفاده از روغنهای غیرزیستپذیر در تجهیزات هیدرولیک دریایی ممنوع شده است.

روانکارهای بدون روی (Zinc-Free) و سازگار با فیلتر ذرات

با افزایش استفاده از فیلترهای DPF و تجهیزاتی با آلایندگی پایین، نیاز به روانکارهایی با کمترین میزان فلزات افزودنی مانند روی (Zn) و فسفر (P) افزایش یافته است.

اهمیت این نوع روانکارها جلوگیری از مسمومیت کاتالیزورها و حفظ سلامت محیطی موتورهای مدرن است.

نانو روانکارها و پوششهای پیشرفته

نانوذراتی مانند اکسید بور، نانو الماس یا گرافن به روانکار اضافه میشوند تا:

- ضریب اصطکاک را کاهش دهند

- مقاومت در برابر فشار بالا را بهبود بخشند

- خواص ضدسایش فوقالعاده ایجاد کنند

روانکارهایی که با تغییر شرایط کارکرد، ساختار مولکولی خود را تطبیق میدهند و اصطکاک را در سطح اتمی کنترل میکنند.

وقتی روانکار صنعتی تصمیمی حیاتی است، نه صرفاً یک خرید

در دنیای پیچیده و پرشتاب صنعت امروز، روغن صنعتی تنها یک ماده مصرفی نیست؛ بلکه بخشی از منطق مهندسی و ستون عملکرد پایدار تجهیزات تولید، انتقال، استخراج یا بستهبندی بهشمار میرود. همانطور که در این راهنما دیدید، شناخت دقیق ساختار شیمیایی، شاخصهای عملکردی، سازگاری با شرایط عملیاتی و تطابق با استانداردهای بینالمللی، پیشنیاز یک انتخاب مطمئن و حرفهای است. اگر تصمیمی اشتباه در انتخاب روانکار گرفته شود، نهتنها بهرهوری از دست میرود، بلکه هزینههای توقف خط، استهلاک قطعات و حتی خطرهای ایمنی افزایش مییابد.

اما انتخاب دقیق، آگاهانه و مبتنی بر داده، میتواند:

- هزینههای نگهداری را به حداقل برساند

- ایمنی، کیفیت محصول نهایی و پایداری تولید را تضمین کند

- عمر تجهیزات شما را تا چند برابر افزایش دهد

در موتورازین، ما فقط تأمینکننده روانکار نیستیم. تیم ما با ترکیبی از دانش مهندسی، شناخت اقلیم ایران، تجربه صنایع مختلف و دسترسی به برندهای معتبر جهانی و داخلی، شما را در انتخاب روانکار متناسب با شرایط واقعی کارخانه یا تجهیزتان همراهی میکند.

خرید روغن صنعتی مناسب را با موتورازین آغاز کنید؛ برند مورد اعتماد صنایع حرفهای برای روانکاری پیشرفته، محافظت بالا و عملکرد پایدار تجهیزات.

سؤالات متداول

روغن صنعتی با روغن موتور چه تفاوتی دارد؟

روغن موتور برای روانکاری پیشرانههای احتراق داخلی طراحی شده و دارای افزودنیهایی برای کنترل احتراق، دما و آلایندگی است. در مقابل، روغن صنعتی برای روانکاری تجهیزات صنعتی در شرایط بدون احتراق، دما و فشار بسیار بالا یا پایین و کاربردهای تخصصی مانند هیدرولیک، گیربکس، توربین و … ساخته میشود.

آیا میتوان از یک نوع روغن صنعتی برای همه ماشینآلات استفاده کرد؟

خیر. هر تجهیز صنعتی نیاز به روانکار خاص خود دارد که بر اساس پارامترهایی مانند دما، فشار، نوع حرکت (رفتوبرگشتی یا چرخشی)، سرعت، و تماس با مواد خورنده یا آب تعیین میشود. استفاده اشتباه میتواند به فرسایش زودرس یا خرابی کامل منجر شود.

تفاوت روغنهای هیدرولیک با روغن دنده صنعتی چیست؟

روغن هیدرولیک برای انتقال نیرو و روانکاری در سیستمهای تحت فشار بالا و دقیق طراحی شده، در حالیکه روغن دنده صنعتی وظیفه روانکاری چرخدندههایی با بارهای سنگین، سرعت پایین یا شوک مکانیکی را دارد. تفاوت آنها در ویسکوزیته، افزودنی ضدسایش، تحمل فشار (EP) و خاصیت ضدکف است.

روغن صنعتی چه مدت ماندگاری دارد و آیا تاریخ انقضا دارد؟

معمولاً روغنهای صنعتی بین ۳ تا ۵ سال ماندگاری دارند، به شرط آنکه در شرایط مناسب نگهداری شوند (دمای ۵ تا ۳۰ درجه، دور از نور، رطوبت و آلودگی). پس از این مدت، باید با آزمونهایی مانند ویسکوزیته، TAN یا TBN، سلامت آن بررسی شود.

آیا استفاده از روغن صنعتی تقلبی خطرناک است؟

بله، استفاده از روانکار تقلبی میتواند باعث انسداد مدار هیدرولیک، شکست دندهها، تخریب یاتاقانها، تشکیل لجن و حتی آتشسوزی شود. به همین دلیل اصالتسنجی برند و خرید از منابع معتبر ضروری است.

از کجا بفهمیم که زمان تعویض روغن صنعتی رسیده است؟

بسته به نوع روغن، تجهیز و شرایط کار، شاخصهایی مانند افزایش دمای عملکرد، تغییر رنگ یا بوی روغن، افت فشار سیستم، افزایش صدا یا لرزش و تحلیل نتایج آنالیز روغن نشاندهنده زمان تعویض است. برخی صنایع از سیستمهای CM (Condition Monitoring) یا آنالیز دورهای روغن استفاده میکنند.

آیا روغن صنعتی خاصی برای صنایع غذایی وجود دارد؟

بله، روغنهای صنعتی Food Grade دارای استانداردهایی مانند NSF H1 یا H2 هستند و باید در صورت تماس تصادفی با مواد غذایی، غیرسمی، بیبو و بیخطر باشند. این روغنها پایه سنتتیک یا معدنی دارند اما با افزودنیهای مجاز برای صنایع حساس فرموله میشوند.

چرا روغن صنعتی مخصوص اقلیم ایران باید انتخاب شود؟

بسیاری از تجهیزات در ایران در معرض نوسانات شدید دما (زمستان سرد و تابستان بسیار گرم) ، گردوغبار، رطوبت یا افت ولتاژ الکتریکی هستند. روغنی که در اروپا یا ژاپن خوب عمل میکند، الزاماً برای شرایط اقلیمی یا کاری ایران مناسب نیست؛ باید روغنی انتخاب شود که برای این شرایط طراحی یا تست شده باشد.